TIÊU CHUẨN QUỐC GIA

TCVN 12002:2020

KẾT CẤU THÉP XÂY DỰNG – CHẾ TẠO VÀ KIỂM TRA CHẤT LƯỢNG

Steel structures – Production and quality control

Lời nói đầu

TCVN 12002:2020 được biên soạn trên cơ sở tiêu chuẩn cn 53-101-98.

TCVN 12002:2020 do Viện Khoa học Công nghệ Xây dựng – Bộ Xây dựng biên soạn, Bộ Xây dựng đề nghị, Tổng cục Tiêu chuẩn Đo lường Chất lượng thẩm định, Bộ Khoa học và Công nghệ công bố.

KẾT CẤU THÉP XÂY DỰNG – CHẾ TẠO VÀ KIỂM TRA CHẤT LƯỢNG

Steel structures – Production and quality control

1 Phạm vi áp dụng

1.1 Tiêu chuẩn này đưa ra các yêu cầu chung đối với công tác chế tạo tại nhà máy và kiểm tra chất lượng kết cấu thép xây dựng trong nhà và công trình công nghiệp, nhà ở và nhà công cộng.

1.2 Tiêu chuẩn này không áp dụng đối với các loại kết cấu thép sau đây:

– Đường sắt và cầu đường ô tô;

– Thân ống khói, lò luyện kim;

– Công trình thủy.

2 Tài liệu viện dẫn

Trong tiêu chuẩn này sử dụng các tài liệu dưới đây. Đối với các tài liệu viện dẫn ghi năm công bố thì áp dụng phiên bản được nêu. Đối với các tài liệu viện dẫn không ghi năm công bố thì áp dụng phiên bản mới nhất, bao gồm cả các sửa đổi, bổ sung (nếu có).

TCVN 1691-1975, Mối hàn hồ quang điện bằng tay – Kiểu, kích thước cơ bản.

TCVN 134 – 77, Vòng đệm – Yêu cầu kỹ thuật.

TCVN 4100:1985, Thước đo chiều cao – Kích thước cơ bản.

TCVN 4101:1985, Thước đo có du xích – Yêu cầu kỹ thuật.

TCVN 5400:1991, Mối hàn – Yêu cầu chung về lấy mẫu để thử cơ tính.

TCVN 5401: 2010 (ISO 5173: 2009), Thử phá hủy mối hàn vật liệu kim loại – Thử uốn.

TCVN 5403:1991, Mối hàn – Phương pháp thử kéo.

TCVN 5584:1991, Mép mối hàn khi hàn thép với chất trợ dung – Hình dạng và kích thước.

TCVN 2097:2015 (ISO 2409:2013), Sơn và vecni – Phép thử cắt ô.

TCVN 2362:1993, Dây thép hàn.

TCVN 1916:1995, Bulông vít, vít cấy và đai ốc – Yêu cầu kỹ thuật.

TCVN 6735:2018 (ISO 17640:2017), Thử không phá hủy mối hàn – Thử siêu âm – Kỹ thuật, mức thử nghiệm và đánh giá.

TCVN 7507:2005, Kiểm tra không phá hủy mối hàn nóng chảy – Kiểm tra bằng mắt thường.

TCVN 7508:2005, Kiểm tra không phá hủy mối hàn – Kiểm tra mối hàn bằng chụp tia bức xạ – Mức chấp nhận được.

TCVN 2246-1: 2008 (ISO 68-1:1998), Ren ISO thông dụng – Prôfin gốc – Phần 1: Ren hệ mét. TCVN 2247:1977, Ren hệ mét – Đường kính và bước ren.

TCVN 2248:1977, Ren hệ mét – Kích thước cơ bản.

TCVN 5402:2010, Thử phá hủy mối hàn trên vật liệu kim loại – Thử va đập – Vị trí mẫu thử, hướng rãnh khía và kiểm tra.

TCVN 5575:2012, Kết cấu thép – Tiêu chuẩn thiết kế.

TCVN 9404:2012, Sơn xây dựng – Phân loại.

TCVN 9879:2013 (ASTM D562:2010), Sơn-Xác định độ nhớt.

TCVN 9986-1:2013 (ISO 630-2:2011), Thép kết cấu – Phần 1: Điều kiện kỹ thuật chung khi cung cấp sản phẩm thép cán nóng.

3.1

Ăn mòn (corrosion)

Sự phá hủy từ từ các vật liệu (thường là kim loại) thông qua phản ứng hóa học với môi trường.

3.2

Hàn (welding)

Phương pháp nối các bộ phận bằng kim loại thành một khối liên kết không thể tháo rời bằng cách nung nóng kim loại cơ bản tại chỗ nối và kim loại phụ (que hàn) đến trạng thái chảy, các kim loại lỏng hòa vào nhau, nguội đi và đông đặc tạo thành mối hàn chịu được lực.

3.3

Hồ quang điện (electric arc)

Quá trình tự phóng điện xảy ra trong môi trường khí, ở áp suất thường hoặc áp suất thấp giữa hai điện cực có hiệu điện thế không lớn. Trên thực tế nó là một dạng plasma tạo ra qua sự trao đổi điện tích liên tục.

3.4

Hàn hồ quang tay (hand arc welding)

Phương pháp hàn hồ quang có điện cực là que hàn. Trong quá trình hàn có các thao tác như: gây hồ quang, dịch chuyển que, dịch chuyển hồ quang theo dọc mối hàn được thực hiện bằng tay.

3.5

Hàn hồ quang tự động (automatic arc welding)

Giống như khái niệm hàn hồ quang tay, nhưng tất cả các thao tác được thực hiện bằng máy.

3.6

Rỗ (porosity)

Một dạng khuyết tật đường hàn, có tính không liên tục, được tạo nên bởi khí còn nằm lại trong kim loại mối hàn sau khi quá trình đông đặc kết thúc.

3.7

Lõm bề mặt (underfill)

Chỗ lõm trên bề mặt mối hàn hoặc sự mở rộng của bề mặt gốc xuống thấp hơn với bề mặt của thép cơ bản liền kề.

3.8

Nứt (crack)

Một dạng khuyết tật đường hàn, khe nứt có tính không liên tục, có các đầu hẹp, nhọn và tỷ lệ giữa chiều dài và chiều rộng rất lớn.

3.9

Hàn không ngấu (incomplete lusion)

Một dạng khuyết tật đường hàn có tính không liên tục, trong đó không xảy ra sự nóng chảy và hòa vào nhau của kim loại que hàn và kim loại của các bộ phận được hàn với nhau ở bề mặt hoặc phần thép tiếp giáp với đường hàn.

3.10

Ngậm xỉ (slag inclution)

Một dạng khuyết tật đường hàn, gây bởi các vật liệu phi kim nằm lại trong mối hàn hoặc giữa kim loại mối hàn và thép cơ bản.

3.11

Bắn tóe (spatter)

Các hạt nhỏ kim loại bắn ra trong quá trình hàn, các hạt này không phải là bộ phận của mối hàn.

3.12

Cháy chân (undercut)

Một dạng khuyết tật đường hàn, gây bởi sự nung chảy ở bề mặt thép cơ bản, gần sát chân mối hàn hoặc mép đường hàn tạo thành rãnh và không được lấp lại bằng kim loại mối hàn.

3.13

Thép tấm cán nóng (hot-rolled Steel plates)

Sản phẩm nhận được bằng cách cán nóng phôi thép qua máy cán tấm rộng dạng liên tục hay dạng đảo chiều đến một chiều dày yêu cầu. Bề mặt sản phẩm được phủ một lớp oxit hay vẩy cán do cán nóng tạo ra.

3.14

Sơn lót (priming)

Loại sơn được sử dụng để phủ trực tiếp trên bề mặt kết cấu đã được chuẩn bị và làm sạch. Lớp này nằm phía dưới các lớp sơn phủ tiếp theo.

3.15

Dưỡng khoan (drilling palate)

Dụng cụ có lỗ dùng để định vị mũi khoan nhằm tăng độ chính xác khi khoan.

3.16

Ca líp (calibrator)

Dụng cụ hình côn có kích thước tiêu chuẩn dùng để kiểm tra kích thước lỗ hoặc sự trùng khớp của các lỗ trên các cấu kiện được liên kết bằng bu lông.

3.17

Mẫu (pattern)

Mẫu được chế tạo với độ chính xác cao, sử dụng để chế tạo, sản xuất hàng loạt các bộ phận, kết cấu giống hoặc tương tự mẫu.

4 Quy định chung

4.1 Công tác chế tạo kết cấu thép được thực hiện bởi các nhà máy và tổ chức hợp pháp, cho phép chế tạo kết cấu phù hợp với các nhóm theo phân nhóm trong trong Phụ lục B.

4.2 Những quy định chung về thiết kế và chế tạo kết cấu thép được trình bày ở tiêu chuẩn này phù hợp với các yêu cầu của TCVN 5575: 2012.

4.3 Trước khi đưa vào sản xuất kết cấu, cơ sở chế tạo phải dựa trên hồ sơ thiết kế để hoàn thiện bản vẽ chế tạo. Hình dạng và khối lượng của kết cấu phụ thuộc vào đặc trưng sản xuất và mức độ phức tạp của sản phẩm.

Đối với các công trình đặc biệt cần soạn thảo các yêu cầu kỹ thuật riêng.

5 Nghiệm thu thiết kế, kiểm tra vật liệu đầu vào, bảo quản thép cán, vật liệu hàn, sơn, các sản phẩm liên kết

5.1 Trước khi triển khai chế tạo kết cấu, tất cả các hồ sơ thiết kế phải được đánh giá và phân tích kỹ lưỡng nhằm:

– Phát hiện ra lỗi;

– Đánh giá khả năng lắp ráp của kết cấu (cho các sản phẩm sản xuất hàng loạt);

– Đánh giá tính khả thi của thiết kế;

– Đánh giá hiệu quả kinh tế chế tạo kết cấu trong điều kiện sản xuất cụ thể;

– Thống nhất thay đổi mác thép, giải pháp nút liên kết và dạng liên kết.

Khi kết quả kiểm tra thiết kế của các chuyên gia kỹ thuật nhà máy là đạt yêu cầu thì đưa phương án đó vào sản xuất. Với các kết cấu đặc biệt và phức tạp thì việc đánh giá và chấp nhận phương án được thực hiện bởi hội đồng kỹ thuật của nhà máy.

Thép cán, vật liệu hàn, sơn và các sản phẩm liên kết, khi đưa vào nhà máy phải được bộ phận kỹ thuật của nhà máy nghiệm thu, kiểm tra về số lượng, tính đồng bộ và sự phù hợp với các tiêu chuẩn, điều kiện kỹ thuật, hợp đồng cung cấp, đơn đặt hàng.

5.2 Vật liệu đầu vào cần được quản lý chất lượng. Hình thức và kế hoạch kiểm tra vật liệu đầu vào do nhà máy xác định.

5.3 Với mỗi lô thép cán, dạng kim loại cán, mác thép, mẻ thép luyện cần phải nghiệm thu kèm biên bản xác nhận.

5.3.1 Khi nghiệm thu thép cán, cần kiểm tra các nội dung sau:

– Số lượng theo lý thuyết, quy cách và mác thép bằng biên bản giao nhận, nhãn hoặc mã hiệu nhà máy-nhà cung cấp.

– Không có sự phân lớp, vết nứt, vảy, khuyết tật và biến dạng vượt quá giới hạn cho phép theo các tiêu chuẩn liên quan.

5.3.2 Khi có sai lệch so với các quy định của tiêu chuẩn hoặc thông số kỹ thuật thì cần phải lập biên bản hiện trường.

5.3.3 Thép cán sau khi nghiệm thu cần được ghi nhãn.

5.3.4 Trong kho kim loại, yêu cầu phải có hệ thống quản lý riêng bao gồm: máy tính, thẻ hoặc sổ ghi chép theo dõi sự luân chuyển của thép cán về việc nhập và xuất. Việc thống kê cần thực hiện cho từng loại thép, mác thép, số hiệu biên bản nghiệm thu.

5.4 Khi nghiệm thu vật liệu hàn và sơn, chi tiết để liên kết cần thực hiện theo các quy tắc sau đây:

5.4.1 Kiểm tra các tài liệu kèm theo, trong đó cần chỉ ra tên vật liệu, số lô, các chỉ số phù hợp với các yêu cầu của tiêu chuẩn, hồ sơ kỹ thuật cho các loại vật liệu tương ứng.

5.4.2 Xác định tính nguyên vẹn của bao bì bằng quan sát bên ngoài.

5.4.3 Xác định khối lượng vật liệu bằng cách cân, đếm, phiếu giao nhận, tính toán lý thuyết.

5.4.4 Kết quả nghiệm thu được lập thành biên bản nghiệm thu và đưa vào hệ thống quản lý sự luân chuyển vật liệu ở nhà máy.

5.4.5 Khi cần thiết thì sơn lên bao bì số hiệu biên bản nghiệm thu, hạn sử dụng.

5.5 Kim loại cán cần được bảo quản ở trong kho và phân loại theo hình dạng và mác thép.

Thép cần được bảo quản trong kho có mái che, có thiết bị cơ khí để có thể nâng hạ.

Sản phẩm thép hình cần được bảo quản trên kệ hoặc giá đỡ, còn sản phẩm thép tấm bảo quản ở vị trí chuyên dụng với cần cầu có đĩa đệm từ.

Thép cuộn cần được giữ thẳng đứng hoặc nằm ngang trên đế đỡ chuyên dụng, cần trục phục vụ ở kho chứa thép cuộn cần phải trang bị móc chuyên dụng.

Các sản phẩm kim loại cán được bảo quản ở kho cơ khí phải phù hợp với chỉ dẫn của hồ sơ thiết kế kỹ thuật ở kho đó và hướng dẫn của cơ sở sản xuất.

Có thể thực hiện bảo quản tạm thời sản phẩm thép hình ở kho chuyên dụng ngoài trời (trong vòng 3 tháng kể từ thời điểm xuất ra khỏi nhà máy).

5.6 Vật liệu hàn (dây hàn, que hàn, thuốc hàn, dây thép) cần được bảo quản riêng biệt theo nhãn và lô ở nơi khô ráo và thoáng khí trong nhà máy hoặc trong thùng hòm chuyên dụng.

5.7 Vật liệu sơn cần được bảo quản ở khu vực chuyên dụng để phòng chống cháy và ảnh hưởng đến môi trường xung quanh.

5.8 Chi tiết để liên kết (bu lông, đai ốc, vòng đệm) cần được bảo quản ở nhà máy hoặc bao bì chuyên dụng trong khu vực kín. Khi bảo quản trong thời gian dài cần khôi phục lớp bảo vệ bề mặt.

6 Chuẩn bị thép, vật liệu hàn và sơn trước khi đưa vào sản xuất

6.1 Thép cán trước khi đưa vào sản xuất cần phải được kiểm tra về sự phù hợp với hồ sơ kèm theo, làm sạch gỉ, bụi, dầu mỡ và các tạp chất khác.

6.2 Tùy thuộc vào hình dạng mà kim loại cán được gia công bằng máy nắn, máy cắt và máy dập nguội.

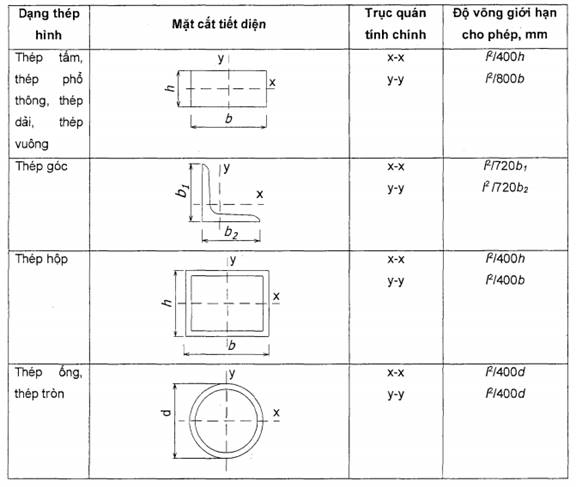

Giá trị độ võng giới hạn cho phép sau khi tiến hành nắn nguội được thể hiện trong Bảng 1.

6.4 Sau khi nắn, thép cán phải đáp ứng các yêu cầu sau đây:

6.4.1 Không có vết nứt và sự phân lớp. Cho phép có vết lõm cục bộ theo chiều dày và chiều rộng của thép cán đến độ sâu không quá hai lần giá trị dung sai âm của loại thép cán đó, phù hợp với các tiêu chuẩn và chỉ dẫn kỹ thuật có liên quan, nhưng trong mọi trường hợp không quá 1 mm theo chiều dày và 3 mm theo 2 kích thước còn lại.

6.4.2 Độ cong vênh của các tiết diện thép dập không được lớn hơn dung sai tương ứng được quy định trong các tiêu chuẩn và chỉ dẫn kỹ thuật liên quan đến loại thép cán đó.

6.4.3 Độ cong giới hạn của thép dập trên toàn bộ chiều dài của cấu kiện không vượt quá 0,001/ và không lớn hơn 10 mm, còn độ võng cục bộ không quá 1 mm trên chiều dài 1 m.

Bảng 1 – Giá trị độ cong giới hạn cho phép sau khi nắn nguội

6.4.4 Độ phẳng của thép tấm phải phù hợp với TCVN 9986-1:2013 (ISO 630-2:2011).

6.5 Vật liệu hàn được lấy để sử dụng phục vụ sản xuất cần tính toán đủ dùng trong ngày.

6.5.1 Dây hàn (trừ dây đồng được mạ) cần làm sạch gỉ sét, dầu mỡ và những chất bẩn khác cho tới khi xuất hiện ánh kim loại, được cuốn thành cuộn, băng hoặc cuộn trên ống.

6.5.2 Que hàn và thuốc hàn phải được sấy phù hợp với điều kiện được quy định trong các tiêu chuẩn và chỉ dẫn kỹ thuật có liên quan đối với từng loại vật liệu hàn đó.

6.5.3 Dây lỗi cần được làm sạch, sấy, cuốn lại thành cuộn hoặc cuốn quanh ống.

6.6 Trước khi sử dụng, vật liệu sơn cần phải đạt các thông số được quy định trong các chỉ dẫn công nghệ và tài liệu tiêu chuẩn kỹ thuật đối với từng loại sơn cụ thể.

Trước khi sử dụng, sơn cần được pha trộn đề dung dịch đặc sánh, đồng nhất, không có cặn ở đáy thùng. Khi cần thiết có thể dùng một lượng chất làm rắn, chất làm khô hoặc những phụ gia khác để pha loãng và lọc đến độ nhớt phù hợp.

6.7 Tất cả các công đoạn chuẩn bị cho vật liệu sơn cần được thực hiện ở những phòng chuyên dụng.

Nhiệt độ của vật liệu sơn phải bằng nhiệt độ của không khí trong phòng chuẩn bị sơn. Sơn được chuyển từ kho đến khi sử dụng trong khoảng thời gian không quá một ngày. Nhiệt độ của phòng chuẩn bị sơn không được nhỏ hơn 15 °C.

6.8 Khi pha sơn, để đạt được độ nhớt cần thiết thì phải sử dụng dung môi phù hợp với quy trình kỹ thuật của từng loại dung môi đó.

6.9 Độ nhớt quy ước của vật liệu sơn được xác định theo TCVN 9879:2013.

6.10 Cần sử dụng thùng kín để vận chuyển sơn từ địa điểm chuẩn bị tới nơi sử dụng. Khi lượng sơn sử dụng lớn hơn 200 kg (cùng một loại) trên một ca thì cấp sơn tập trung theo đường ống sẽ hiệu quả hơn.

7 Đánh dấu, chế tạo khuôn mẫu và vật dưỡng khoan

7.1 Để đánh dấu thép cán và chế tạo khuôn cần sử dụng thước thép và thước cuộn, thước kẹp theo TCVN 4101-1985, thước lấy dấu theo TCVN 4100-1985, thước góc, thước đo góc có du xích.

7.2 Khi đánh dấu thép cán và chế tạo khuôn cần phải kể đến lượng dư gia công cơ khí và co ngót khi hàn tương ứng với khuyến nghị ở Bảng 2.

7.3 Dùng vạch kẻ và đột để đánh dấu lên thép cán theo mẫu. Tâm các lỗ cần được đánh dấu bằng đột có độ sâu không nhỏ hơn 2 mm.

7.4 Dưỡng khoan cho các lỗ khoan phải được làm bằng thép cứng, ống lót của dưỡng khoan cần được tôi cứng.

Dưỡng khoan cần được chế tạo với độ chính xác quy định ở Bảng 3.

Dưỡng khoan cần được kiểm tra kỹ thuật và ghi lại ngày kiểm tra. Tùy theo phạm vi công việc mà tiến hành kiểm tra lại (khi chế tạo kết cấu của đợt đặt hàng mới).

Bảng 2 – Lượng dư gia công cơ khí

Đơn vị tính bằng milimét

|

Phân loại |

Đặc điểm |

Lượng dư |

| Chiều rộng vết cắt | Khi dùng đèn xì khí ôxi để cắt bằng tay, với các tấm thép cán có chiều dày: |

|

|

từ 5 đến 25 |

4,0 |

|

|

từ 28 đến 50 |

5,0 |

|

|

từ 50 đến 100 |

6,0 |

|

| Khi dùng đèn xì khí ôxi và cách đốt khác để cắt bằng máy, với các tấm thép cán có chiều dày: |

|

|

|

từ 5 đến 25 |

3,0 |

|

|

từ 28 đến 50 |

5,0 |

|

|

từ 50 đến 100 |

6,0 |

|

| Khi dùng đèn xì khí ôxi và cách đốt khác để cắt bằng máy, với các tấm thép cán có chiều dày: |

|

|

|

từ 5 đến 25 |

3,0 |

|

|

từ 28 đến 50 |

4,0 |

|

|

từ 50 đến 100 |

5,0 |

|

| Khi dùng đèn xì khí ôxi để cắt thép hình bằng tay |

4,0 |

|

| Tại đầu được phay | Tại mỗi đầu được phay |

5,0 |

| Tại mép bào và phay | Tại mỗi cạnh được gia công: |

|

| khi dùng dao phay và đèn xì khí ôxi để cắt bằng tay |

5,0 |

|

| khi dùng đèn xì khí ôxi để cắt bằng máy |

3,0 |

|

| Vết lõm khi hàn: | Đường hàn đối đầu (vết lõm vuông góc với liên kết): |

|

| thép tấm có chiều dài: |

|

|

|

đến 16 |

1,0 |

|

|

đến 40 |

2,0 |

|

|

lớn hơn 40 |

từ 3,0 đến 4,0 |

|

| thép hình: |

|

|

| bề rộng cánh thép góc, chiều cao thép chữ U, đường kính thép ống, chiều cao bụng dầm: |

|

|

|

đến 400 |

1,0 |

|

|

lớn hơn 400 |

1,5 |

|

| Đường hàn dọc góc, trên 1 m chiều dài đường hàn |

1,0 |

Bảng 3 – Độ chính xác khi chế tạo dưỡng khoan

Đơn vị tính bằng milimét

|

Tên thông số |

Sai lệch giới hạn |

| Bán kính trong của ống |

+0,15 |

| Khoảng cách giữa tâm 2 ống cạnh nhau |

±0,25 |

| Khoảng cách giữa các ống bất kỳ trong nhóm |

±0,35 |

| Khoảng cách giữa các nhóm lỗ |

±1,00 |

7.5 Mẫu phải được làm bằng các loại vật liệu (như kim loại, gỗ, nhựa, bìa cứng,…) đáp ứng được yêu cầu sử dụng nhiều lần khi chể tạo chi tiết. Sai lệch giới hạn của kích thước mẫu cần nhỏ hơn hai lần giá trị cho trong Bảng 4.

Bảng 4 – Sai lệch giới hạn kích thước khuôn

|

Dạng chi tiết |

Sai lệch |

Sai lệch giới hạn |

| Bản đế | Theo chiều rộng và chiều dài |

±5,0 mm |

| Khe hở giữa thước và bề mặt bản đế trên một khoảng chiều dài không lớn hơn 1 m |

0,3 mm |

|

| Sườn gối, bản gối của gối đỡ | Theo chiều rộng |

±5,0 mm |

| Theo chiều cao |

±3,0 mm |

|

| Tang của góc nghiêng giữa sườn gối với trục thiết kế của nó không lớn hơn |

0,001 |

|

| Sườn tăng cứng và bản nối: |

|

|

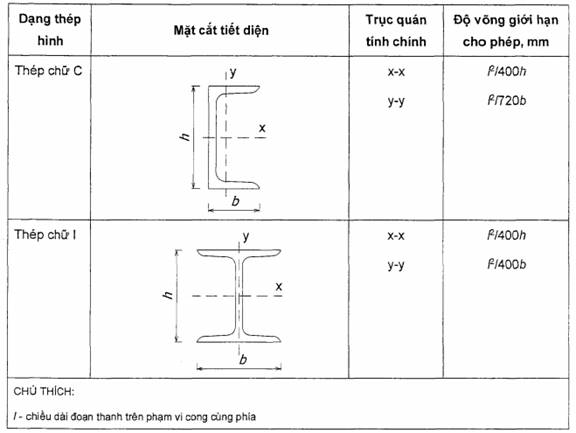

| hàn theo 2 cạnh (Hình 1) | Theo chiều rộng và chiều cao |

±5,0 mm |

| Tang của góc nghiêng của cạnh liên kết không lớn hơn |

0,002 |

|

| Theo chiều rộng |

±5,0 mm |

|

| hàn theo 3 cạnh (Hình 2) | Theo chiều cao trong khoảng |

Từ -2 mm đến -4 mm |

| Tang của góc nghiêng của cạnh liên kết không lớn hơn |

0,001 |

|

| Tấm vách cứng: |

|

|

| hàn theo 3 cạnh (Hình 3) | Theo chiều rộng trong khoảng |

Từ -2 mm đến -4 mm |

| Theo chiều cao |

±5,0 mm |

|

| Tang của góc nghiêng cạnh được hàn không lớn hơn |

0,001 |

|

| hàn theo 4 cạnh (Hình 4) | Theo chiều rộng và cao trong giới hạn |

Từ -2 mm đến -4 mm |

| Tang của góc nghiêng cạnh được hàn không lớn hơn |

0,001 |

|

| Các bản được liên kết chồng | Theo chiều rộng và chiều dài |

±10,0 mm |

| Tang của góc nghiêng giữa hai cạnh bất kỳ |

0,004 |

|

| Các chi tiết tấm trong tiết diện tổ hợp: |

|

|

| cánh | Theo chiều rộng |

±5,0 mm |

| bụng | Như trên |

±2,0 mm |

| Các chi tiết tấm trong hàn ống và hàn tấm. | Theo chiều rộng |

±3,0 mm |

| Theo chiều dài |

±3,0 mm |

|

| Tang của góc lệch giữa đường chéo và cạnh tấm |

0,001 |

|

| Các chi tiết của thép hình và tiết diện tổ hợp được liên kết bằng hàn chồng | Theo chiều dài |

±10,0 mm |

| Tang của góc lệch giữa đầu mứt so với trục của thép hình |

0,004 |

|

| Tương tự, nhưng liên kết bằng hàn đối đầu | Theo chiều dài |

±3,0 mm |

| Tang của góc lệch giữa đầu mút liên kết so với trục của thép hình |

0,0007 |

|

| Tương tự, nhưng khi truyền lực qua bản gối | Theo chiều dài |

± 3,0 mm |

| Tang của góc lệch giữa bản gối so với trục của thép hình |

0,0007 |

7.6 Nhãn mác của mẫu cần phải thể hiện: số đơn đặt hàng, bản vẽ và chi tiết, số lượng chi tiết, đường kính và số lượng lỗ (nếu có).

8 Cắt và gia công cơ khí khi chế tạo các chi tiết

8.1 Khi thép hình được cắt trên máy dập, theo mẫu, bằng máy mài, cưa, cắt bằng nhiệt theo thủ công hoặc tự động, có thể không cần gia công mép chi tiết. Các phương pháp cắt này cho phép thực hiện đối với mọi mác thép và điều kiện sử dụng bất kỳ của kết cấu.

8.2 Không phụ thuộc vào phương pháp gia công, mép chi tiết thép hình không được có vết nứt, cũng như các vết xây xát và vết lõm lớn hơn 1 mm.

8.3 Thép tấm được cắt bằng máy cắt, máy cưa, đột dập, cắt bằng nhiệt theo thủ công hoặc tự động.

8.4 Không nên dùng thép tấm được cắt bằng máy cắt, máy cưa, đột dập để chế tạo các chi tiết có đặc điểm sau:

– Từ thép có giới hạn chảy tiêu chuẩn lớn hơn 350 MPa;

– Độ dày lớn hơn 25 mm làm từ thép có giới hạn chảy lớn hơn 275 MPa;

– Độ dày lớn hơn 16 mm làm từ thép có giới hạn chảy từ 285 MPa đến 350 MPa.

8.5 Thép tấm không được cắt bằng máy cắt, máy cưa, đột dập khi có đặc điểm như sau:

– Sau khi tổ hợp và hàn, kết cấu thuộc nhóm I và II (theo phân nhóm trong Phụ lục B), làm việc chịu kéo dọc theo cạnh tự do, bao gồm cả tấm nối trong liên kết đổi đầu;

– Bản nối kèo và giàn đỡ kèo, băng tải, cũng như bản nối kết cấu khác thuộc nhóm I (theo phân nhóm trong Phụ lục B).

8.6 Mép của chi tiết sau khi được cắt bằng máy cắt, máy cưa và đột dập không được có vết nứt, phân lớp, vết xước và vỡ lớn hơn 1 mm.

8.7 Có thể áp dụng việc cắt bằng máy cắt, máy cưa và đột dập trong mọi trường hợp, khi các mép cắt được gia công cơ khí tới độ sâu không nhỏ hơn 0,2 lần độ dày của thép tấm.

8.8 Trong trường hợp khác, ngoại trừ các trường hợp nêu trên, cho phép dùng không hạn chế việc cắt kim loại bằng máy cắt, máy cưa và đột dập.

8.9 Khi gia công mép chi tiết kết cấu cần tính đến tính chất cơ học của thép tấm như: giới hạn chảy, độ bền kéo tức thời, độ giãn dài tương đối và mô đun đàn hồi. Giá trị khuyến nghị của các chỉ số này được cho trong Phụ lục A.

8.10 Có thể cắt bằng nhiệt khi chế tạo chi tiết tấm từ mác thép bất kỳ và làm việc ở mọi điều kiện.

8.11 Khi cắt bằng nhiệt, các cạnh của chi tiết không được có gờ.

8.12 Các cạnh của chi tiết dạng tấm thuộc kết cấu nhóm I và II (theo phân nhóm trong trong Phụ lục B) khi làm việc chịu kéo, cạnh của tấm nối sau khi hàn và tổ hợp vì kèo, giàn đỡ kèo, băng chuyền cần tuân thủ các yêu cầu như sau:

– Độ gồ ghề của bề mặt không được vượt quá 0,3 mm;

– Các cạnh của chi tiết mà không đáp ứng các yêu cầu được quy định trên đây thì cần phải gia công cơ khí.

8.13 Trong các trường hợp khác, ngoại trừ các trường hợp nêu trong 8.9 đến 8.12, các cạnh của chi tiết tấm được cắt bằng nhiệt thì độ gồ ghề có thể lên đến 1,0 mm, và khuyết tật cục bộ đến 1,5 mm. Việc sửa chữa khuyết tật sau khi cắt cần được thực hiện tuân thủ 8.11 của tiêu chuẩn này.

8.14 Cạnh có đường hàn phải được cắt bằng nhiệt hoặc bằng gia công cơ khí. Chất lượng bề mặt sau khi cắt phải đáp ứng các yêu cầu đặt ra trong 8.12. Kích thước hình học và hình dạng của cạnh được cắt phải tuân thủ các tiêu chuẩn cho mối hàn.

8.15 Sai lệch theo chiều dài của cạnh chi tiết thép tấm khi tổ hợp và hàn cần thỏa mãn các yêu cầu của các tiêu chuẩn về liên kết hàn mà không phụ thuộc vào phương pháp gia công.

8.16 Đầu mút và bề mặt chi tiết trực tiếp truyền lực cần phải được gia công cơ khí.

8.17 Cạnh sắc nhọn của đầu chi tiết sử dụng để chế tạo kết cấu mạ kẽm nhúng nóng hoặc sử dụng trong môi trường ăn mòn trung bình và mạnh cần làm cùn không nhỏ hơn 1 mm.

8.18 Giới hạn sai lệch cho phép của chi tiết phải được lấy theo quy định trong hồ sơ thiết kế. Trong trường hợp không có thì sử dụng số liệu đưa ra ở Bảng 4.

8.19 Kiểm tra kích thước hình học của chi tiết được thực hiện bởi công cụ đo lường theo 7.1. Kiểm tra giá trị độ nhám của đầu mút của chi tiết bằng trực quan có sử dụng các mẫu chuẩn để tham khảo.

9 Tạo lỗ cho liên kết lắp dựng bằng bu lông

9.1 Tất cả các lỗ trong liên kết lắp dựng bằng bu lông cần được tạo lỗ tại nhà máy theo đường kính thiết kế, trừ các trường hợp có quy định khác trong hồ sơ thiết kế.

9.2 Tạo lỗ cần thực hiện bằng cách đột hoặc khoan.

9.3 Đột lỗ được thực hiện bằng máy đột dập theo vị trí đánh dấu, theo mẫu hoặc nhờ những khuôn chuyên dụng và thiết bị đo.

9.4 Không được áp dụng phương pháp đột lỗ cho thép có giới hạn chảy tiêu chuẩn lớn hơn 350 MPa

9.5 Tỷ lệ giữa chiều dày thép tấm và đường kính lỗ (t/db) khi đột không được vượt quá các giá trị sau:

– Đối với bu lông cấp độ bền 4.6, 4.8, 5.6, 5.8, 8.8 – không lớn hơn 0,7 khi t ≤ 20 mm;

– Đối với bu lông cấp độ bền 10.9 và lớn hơn- không lớn hơn 0,5 khi t ≤ 12 mm.

9.6 Không được đột lỗ cho kết cấu nhóm I (theo phân nhóm trong trong Phụ lục B) khi tỷ lệ chiều dày thép tấm và đường kính lỗ (t/db) lớn hơn 0,5.

9.7 Trong các trường hợp không nêu trong 9.4 đến 9.6, việc tạo lỗ bằng cách đột có thể cho phép thực hiện trong mọi trường hợp.

9.8 Khoan lỗ được thực hiện bằng máy khoan theo mẫu, dưỡng khoan hoặc với sự trợ giúp của các thiết bị đo.

9.9 Việc tạo lỗ bằng khoan được thực hiện trong mọi trường hợp.

9.10 Đường kính danh định của lỗ bu lông sau khi hoàn thiện cần lớn hơn từ 2 mm đến 3 mm so với đường kính danh định thiết kế của bu lông, ngoại trừ các trường hợp được quy định ở tiêu chuẩn này.

9.11 Sai lệch giới hạn của đường kính lỗ phụ thuộc vào phương pháp tạo lỗ được đưa ra ở Bảng 5.

Bảng 5 – Sai lệch giới hạn của đường kính lỗ

Đơn vị tính bằng milimét

|

Phương pháp tạo lỗ |

Đường kính lỗ |

Sai lệch giới hạn của đường kính lỗ |

|

Đột |

Đến 15 |

+ 0,6 |

|

Từ 15 đến 23 |

+ 0,9 |

|

|

Lớn hơn 23 |

+ 1,2 |

|

|

Khoan |

Đến 27 |

+ 0,6 |

|

Lớn hơn 27 |

+ 0,9 |

9.12 Giới hạn sai lệch của tâm lỗ được chỉ ra trong hồ sơ thiết kế, tùy thuộc vào điều kiện lắp ráp kết cấu.

9.13 Khi hồ sơ thiết kế không có chỉ dẫn tương ứng thì giới hạn sai lệch của khoảng cách giữa các tâm lỗ được quy định như sau:

Khoảng cách giữa 2 lỗ bất kỳ:

– Trong cùng một nhóm lỗ: ±1,5 mm;

– Giữa các nhóm lỗ (khi khoảng cách giữa các nhóm bằng L):

+ dưới 6 m: ±3 mm;

+ lớn hơn 6 m: ±0,000 5L.

Khoảng cách giữa tâm lỗ đến mép chi tiết:

– Ảnh hưởng đến khả năng lắp ráp kết cấu (sườn gối, cấu kiện có các đầu được phay, cấu kiện liên kết ở cùng một cao độ,..): ±1 mm;

– Không ảnh hưởng đến khả năng lắp ráp: ±2 mm.

10 Uốn chi tiết, làm bẹt đầu thép hộp và thép ống

10.1 Khi chế tạo kết cấu có thể dùng các dạng tạo hình nguội như sau:

– Uốn thép tấm và thép hình dạng cong;

– Uốn thép tấm dạng góc;

– Làm bẹt đầu thép ống và thép hộp.

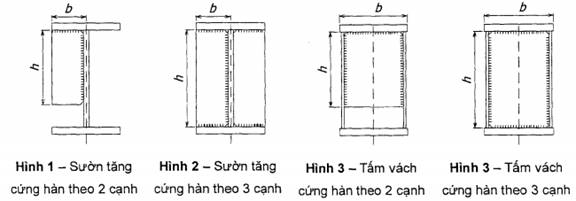

10.2 Uốn thép cần thực hiện bằng máy uốn và máy ép. Bán kính uốn cho phép nhỏ nhất của các dạng chính của thép tấm làm từ thép có giới hạn chảy tiêu chuẩn nhỏ hơn 275 MPa cho trong Bảng 6.

10.3 Khi uốn các chi tiết từ thép có giới hạn chảy tiêu chuẩn lớn hơn 275 MPa, giá trị bán kính uốn cho phép nhỏ nhất tăng thêm theo hệ số ![]() , ở đây, fy – là giới hạn chảy tiêu chuẩn của thép, tính bằng megapascal.

, ở đây, fy – là giới hạn chảy tiêu chuẩn của thép, tính bằng megapascal.

10.4 Đối với các chi tiết dùng trong kết cấu nhóm I (theo phân nhóm trong trong Phụ lục B), giá trị bán kính uốn cho phép nhỏ nhất có thể tăng 1,3 lần so với loại thép cùng cường độ.

10.5 Khi uốn cong theo bán kính của khuôn cần thỏa mãn những yêu cầu sau:

– Khe hở giữa mặt phẳng của thép uốn và khuôn trên 1 m chiều dài khuôn không vượt quá 2 mm.

– Độ dịch chuyển ngang của mép tiết diện thép hình không vượt quá 3 lần giá trị lớn nhất cho phép đối với dạng thép cán tương ứng.

10.6 Các chi tiết không đáp ứng quy định trong 8.5 vẫn được lắp ráp nếu trong quá trình lắp ráp đó, các chi tiết được hiệu chỉnh và nắn thẳng.

Bảng 6 – Bán kính uốn cho phép nhỏ nhất

10.7 Được phép đốt nóng cục bộ khi uốn các chi tiết theo bán kính bằng khuôn. Phương pháp này dùng khi uốn và nắn các chi tiết thép hình.

Khi đó cần tuân theo các quy định sau:

– Với thép có giới hạn chảy đến 350 MPa, nhiệt độ đốt nóng từ 900 °C đến 1 000 °C.

– Với thép ở trạng thái tiêu chuẩn, nhiệt độ đốt nóng từ 900 °C đến 950 °C.

– Khi uốn và nắn thép có giới hạn chảy bất kỳ có gia nhiệt cục bộ, việc rèn phải kết thúc khi nhiệt độ đốt nóng không nhỏ hơn 700 °C.

10.8 Khi uốn các chi tiết thép tấm bằng trục cán chứa các đường hàn đối đầu có chiều dày tấm từ 16 mm trở lên, cần mài bớt phẳng phần lồi ra của đường hàn sao cho chiều cao phần nhô ra không quá 2 mm.

10.9 Uốn theo góc được thực hiện bằng máy uốn và theo khuôn.

Khi uốn theo góc các chi tiết từ thép có giới hạn chảy đến 350 MPa thì đường kính trong bé nhất không nhỏ hơn 1,2 lần chiều dày thép tấm (đối với kết cấu nhóm 3 và 4) và không nhỏ hơn 2,5 lần chiều dày thép tấm đối với kết cấu nhóm 1 và 2.

Khi uốn theo góc các chi tiết làm bằng thép có giới hạn chảy lớn hơn 275 MPa, cần mài phẳng các vết cắt vuông góc với đường uốn (nếu có).

Không được phép uốn theo góc các chi tiết làm bằng thép có giới hạn chảy lớn hơn 350 MPa.

10.10 Khi uốn thép định hình tiêu chuẩn, sai lệch giới hạn cho phép của kích thước hình học không được vượt quá 2 lần giá trị tiêu chuẩn đối với các loại thép định hình đó.

10.11 Khi uốn các loại thép định hình khác, cần tuân thủ các quy định sau:

– Sai lệch đường cong so với vị trí thiết kế không vượt quá 2 mm;

– Sai lệch tang góc uốn so với thiết kế không vượt quá 0,01.

10.12 Kích thước hình học của các chi tiết thép hộp được kiểm tra bằng các công cụ theo quy định trong 7.1 hoặc bằng các mẫu chuyên dụng.

11 Lắp ráp kết cấu bằng liên kết hàn

11.1 Các chi tiết khi lắp ráp bằng liên kết hàn cần đáp ứng các quy định từ điều 4 đến điều 9 của tiêu chuẩn này.

11.2 Trong quá trình lắp ráp cần phải giữ cố định: kích thước hình học kết cấu, vị trí nhóm lỗ, khe hở và vị trí giữa hai đầu chi tiết hàn, trục của các thanh trong các nút của kết cấu giàn, sự kín khít giữa các chi tiết truyền lực bằng mặt tiếp xúc.

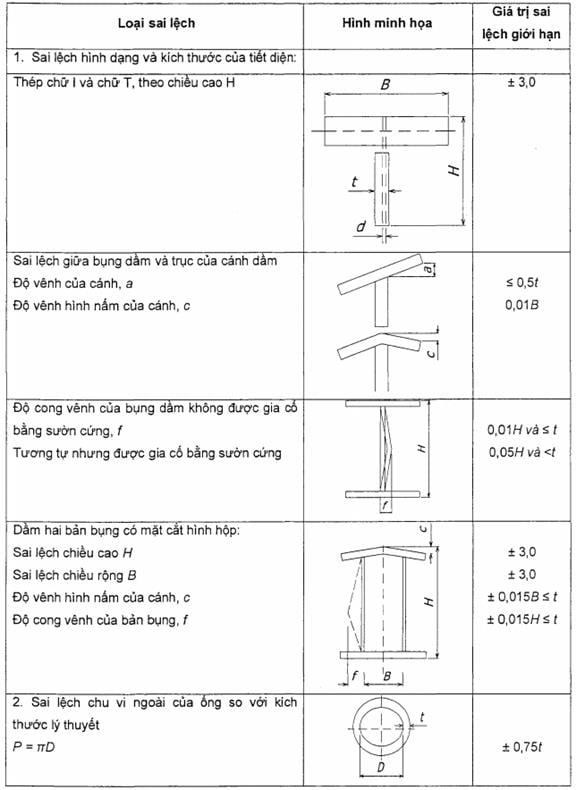

11.3 Sai lệch giới hạn kích thước hình học của các chi tiết lắp ráp bằng liên kết hàn không được vượt quá sai lệch quy định trong thiết kế. Nếu trong thiết kế không quy định, các giá trị sai lệch này được lấy theo Bảng 7.

11.4 Khe hở và sai lệch của các cạnh chi tiết khi lắp ráp bằng hàn phải tuân theo các yêu cầu của TCVN 1691:1975. TCVN 6834-3:2001, TCVN 5584:1991.

11.5 Lắp ráp kết cấu được thực hiện bằng phương pháp lấy dấu, bằng mẫu và bằng bệ gá lắp.

Việc lựa chọn phương pháp lắp ráp trong nhà máy phụ thuộc vào dạng kết cấu và mức độ chính xác khi chế tạo. Đối với các bộ phận liên kết thì phải được lắp ráp bằng mẫu và bằng bệ gá lắp.

11.6 Mẫu dùng khi lắp ráp kết cấu dạng giàn lưới được chể tạo từ các chi tiết cấu tạo nên kết cấu đó.

Sai lệch giới hạn của các kích thước mẫu cần nhỏ hơn hai lần sai lệch kích thước tương ứng của kết cấu.

11.7 Độ chính xác khi chế tạo bệ gá lắp tuân theo bản vẽ thiết kế và phụ thuộc vào độ chính xác khi chế tạo kết cấu.

11.8 Các chi tiết liên kết khi lắp ráp cần được hàn đính. Khi hàn đính cần tuân thủ các quy định sau:

– Chỉ được hàn đính ở những vị trí có mối hàn;

– Chiều cao đường hàn đính phụ thuộc vào độ dày của các bộ phận liên kết và phù hợp với TCVN 5575:2012;

– Chiều dài đường hàn đính không được nhỏ hơn 30 mm, khoảng cách giữa các đường hàn đính không lớn hơn 500 mm, số lượng đường hàn đính cho mỗi chi tiết không nhỏ hơn hai;

– Vật liệu hàn đính phải đảm bảo chất lượng của mối hàn và phù hợp với vật liệu hàn quy định ở hồ sơ thiết kế;

– Đường hàn đính phải được thực hiện bởi thợ hàn phù hợp;

– Khi lắp ráp các kết cấu có khối lượng lớn và có đường hàn đính thì trong hồ sơ công nghệ phải tính đến nội lực phát sinh khi vận chuyển và lắp dựng.

Bảng 7 – Giá trị sai lệch giới hạn của kích thước hình học của các bộ phận

Đơn vị tính bằng milimet

(thiếu trang)

– Khả năng chịu lực tức thời của mối hàn kim loại không được nhỏ hơn khả năng chịu lực của kim loại;

– Độ cứng của kim loại hàn không lớn hơn 350HV (340HB, 53HR_B) đối với kết cấu nhóm I (theo phân nhóm trong trong Phụ lục B) và không lớn hơn 400HV (380HB, 100HR_B) đối với kết cấu các nhóm còn lại;

– Độ dai va đập đối với các mẫu của kết cấu thuộc nhóm 4 ở nhiệt độ âm, được quy định trong thiết kế và không nhỏ hơn 29 J/cm2, trừ các liên kết thực hiện bằng hàn xỉ điện;

– Độ dãn dài tương đối không nhỏ hơn 16 %.

CHÚ THÍCH:

1. Thí nghiệm độ dai va đập thực hiện trên liên kết hàn đối đầu hoặc liên kết hàn chữ T.

2. Độ dai va đập của mối hàn giáp mép khi thí nghiệm không được lớn hơn 5 J/cm2.

3. Khi cần đánh giá độ dai va đập trên các dạng liên kết khác thi tiêu chí đánh giá lấy theo quy định trong hồ sơ thiết kế.

12.3 Thiết bị hàn cần đáp ứng các quy định kỹ thuật của tổ chức sản xuất. Độ ổn định của các chỉ số trong chỉ dẫn kỹ thuật cần được đánh giá bằng các thiết bị chuyên dụng. Công tác kiểm tra thiết bị bao gồm cả việc kiểm tra các thiết bị đo lường và được thực hiện trong khuôn khổ hệ thống quản lý chất lượng của tổ chức sản xuất.

12.4 Tùy thuộc vào danh sách sản xuất phổ biến, sự chuyên môn hóa của nhà sản xuất, các thiết bị hàn phổ biến (tự động, bán tự động, hàn bằng dòng điện…) mà các phân xưởng và khu vực lắp ráp cần phải bố trí các giá, băng chuyền, máy thao tác và các thiết bị khác nhằm nâng cao hiệu suất và ổn định chất lượng của các sản phẩm hàn. Giá tự động, cho hiệu quả cao nhất trong các loại thiết bị hàn kết cấu do trên đó có thể thực hiện đồng thời cả quá trình hàn và lắp ráp.

12.5 Các phương pháp hàn chính sử dụng khi chế tạo kết cấu được áp dụng trong phạm vi như sau:

– Hàn hồ quang tay ứng dụng khi lắp ráp kết cấu, sửa chữa khuyết tật của liên kết hàn, khi các mối hàn nằm ở vị trí xa tầm với hoặc các vị trí không gian khác nhau, khi việc sử dụng hàn máy khó khăn hoặc không khả thi.

– Hàn tự động dưới lớp thuốc hàn được sử dụng chủ yếu khi liên kết các tấm phôi, hàn nối trong các cấu kiện có tiết diện tổ hợp.

– Hàn máy trong môi trường khí bảo vệ là phương pháp linh hoạt và được sử dụng rộng rãi nhất trong các cơ sở sản xuất kết cấu thép thông dụng.

12.6 Trong các chỉ dẫn công nghệ của tổ chức sản xuất cần phải quy định các yêu cầu chi tiết đối với công nghệ và kỹ thuật hàn nhằm tăng chất lượng và giảm độ phức tạp của công việc (điều kiện hàn, tính liên tục của các thao tác, kỹ thuật nghiêm thu,…), cũng như các đặc trưng công nghệ của các loại hàn khác nhằm tăng hiệu quả sản xuất (hàn với các vật liệu phụ, hàn hồ quang nhiều đường, hàn một phía trên tấm lót…).

12.7 Hàn kết cấu chỉ được thực hiện sau khi kiểm tra tính chính xác của kết cấu lắp ráp, bởi các chuyên gia sản xuất hoặc chuyên gia kiểm tra.

12.8 Mép hàn và vùng kim loại sát với nó có chiều rộng không bé hơn 20 mm và cạnh của thép tấm tại vị trí tiếp xúc trước khi lắp ráp cần phải được làm sạch dầu mỡ, bụi bẩn. Trước khi hàn nếu thấy cần thiết thì phải làm sạch lại, khi đó không được để bụi bẩn, dầu mỡ trong khoảng trống giữa các chi tiết được hàn.

12.9 Quá trình hàn được thực hiện với nguyên tắc phải có không gian thuận tiện cho thợ hàn và cho việc định hình đường hàn. Khi đó không cho phép hàn một khối lượng kim loại hàn quá lớn trong một đường hàn.

12.10 Để giảm khối lượng kim loại hàn kém hiệu quả và đảm bảo các yêu cầu công nghệ của đường hàn, sai lệch kích thước so với giá trị thiết kế cần tuân thủ các yêu cầu của tiêu chuẩn, không được sử dụng chế độ hàn tăng cường. Để đạt được điều đó thì cần phải hạn chế đường kính điện cực: đối với hàn tay – không vượt quá từ 4 mm đến 5 mm; đối với hàn bán tự động trong môi trường khí bảo vệ – từ 1,4 mm đến 1,6 mm; đối với hàn tự động dưới lớp thuốc hàn – từ 2 mm đến 4 mm.

12.11 Khi hàn mối hàn nhiều lớp, cần làm sạch và loại bỏ xỉ hàn, kim loại bắn tóe của lớp hàn trước. Cần loại bỏ các đường hàn có lỗ rỗ, vết nứt trước khi hàn lớp tiếp theo.

12.12 Với đường hàn 2 phía của liên kết đối đầu, cũng như trong các liên kết hàn góc và hàn chữ T, với mối hàn xuyên thấu thì cần làm sạch chân mối hàn trước khi hàn phía còn lại.

CHÚ THÍCH:

Khi hàn các dạng kết cấu không quan trọng như hàng rào, cầu thang, tấm lát… cũng như các kết cấu mà ứng suất không vượt quá 0,4 lần khả năng chịu lực tính toán thì mối hàn trước đó không cần tẩy sạch chân mối hàn.

12.13 Khi bắt buộc phải dừng trong lúc hàn thì cho phép tiếp tục công việc sau khi đã làm sạch phần đầu của mối hàn với chiều dài 50 mm và loại trừ xỉ hàn, sau đó phủ đầy đoạn này bằng mối hàn.

Ở đầu các đường hàn cần phải được làm sạch và hàn cẩn thận.

Đối với các đường hàn ngang của bể chứa kín, cho phép bắt đầu và kết thúc mối hàn trên bề mặt kim loại làm bể chứa, khi đó cần kiểm tra chất lượng của điểm đầu và điểm cuối từng đường hàn

12.14 Điểm đầu và điểm cuối mối hàn đối đầu, kể cả khi hàn tự động các đường hàn góc trong liên kết chữ T, cần phải hàn vượt khỏi ranh giới của thép tấm. Phần nhô ra này sau khi hàn sẽ được cắt bằng khí ô xy, sau đó phải được mài bằng đá.

12.15 Trước khi hàn các đường hàn giao nhau trong liên kết đối đầu, tại vị trí giao nhau phải được làm sạch tới bề mặt kim loại.

12.16 Sai lệch kích thước đường hàn so với thiết kế không được phép vượt quá các giá trị được quy định trong TCVN 1691-1975, TCVN 5584:1991, TCVN 6834-3:2001. Kích thước đường hàn góc cần đảm bảo tiết diện làm việc. Tiết diện này được xác định bởi thiết kế có kể đến giá trị giới hạn cho phép của khe hở giữa các bộ phận được hàn liên kết. Khi đó nếu chiều cao tính toán của đường hàn góc vượt quá khe hở thì cần phải bổ sung bằng cách tăng chiều cao đường hàn.

12.17 Yêu cầu đối với sự chuyển tiếp trơn tru của bề mặt đường hàn góc và đường hàn đối đầu với bề mặt thép cơ bản cần căn cứ vào hồ sơ thiết kế bằng các tính toán độ bền hoặc khả năng chịu lực có tính đến phá hoại giòn. Để đảm bảo tính trơn tru chuyển tiếp cần sử dụng thêm các thao tác bề mặt bằng cách nung chảy điện cực trong khí trơ hoặc các phương pháp cơ học, không để lại các vết lõm, nứt và các khuyết tật khác. Khả năng đảm bảo sự chuyển tiếp trơn tru bằng cách lựa chọn các chế độ hàn được thực hiện bởi các loại đường hàn dưới lớp thuốc hàn của đường hàn góc.

12.18 Liên kết đối đầu thép ống có đường kính dưới 800 mm phải thực hiện bằng đường hàn 1 phía mà không phụ thuộc chiều dày. Khi đó khoảng cách giữa các cạnh và khe hở giữa các bộ phận được hàn cần đảm bảo hàn lấp đầy chiều dày của ống. Khi đường kính ống lớn hơn 800 mm thì liên kết đối đầu cần được thực hiện bởi các đường hàn 2 phía. Đầu tiên hàn ở phía trong, sau đó, làm sạch xỉ hàn và tiến hành hàn ở phía ngoài.

12.19 Cần sử dụng phương pháp ủ nhiệt các bộ phận hàn tới nhiệt độ từ 120°C đến 160°C để tăng hiệu quả hoặc giảm nguy cơ hình thành các vết nứt do nóng, lạnh và sự phân lớp trong liên kết hàn.

Ủ nhiệt được thực hiện khi hàn trong môi trường khí bảo vệ và hàn bằng tay các kết cấu từ kim loại C390 với độ dày từ 30 mm trở lên và C440 với độ dày từ 25 mm trở lên, cũng như các liên kết hàn đối đầu, hàn chữ T của các cấu kiện có độ dày từ 20 mm trở lên. Để tăng độ cứng ở vị trí hàn và giảm nhiệt độ kim loại, có thể thực hiện bằng các biện pháp gia nhiệt cần thiết khi hàn các bộ phận có độ dày bé, cũng như các kết cấu từ kim loại thuộc nhóm độ bền thấp.

12.20 Đường hàn của liên kết và kết cấu khi hàn xong cần phải được làm sạch xỉ, bụi và kim loại bắn tóe. Gá hàn phải được làm sạch, không dùng các tác động va đập và làm biến dạng thép nền. Vị trí hàn phải được làm sạch tới bề mặt kim loại và vá tất cả các khuyết tật.

12.21 Gần đường hàn của liên kết cần đánh số hoặc ký hiệu của thợ hàn thực hiện đường hàn đó. Nếu như không có các chỉ dẫn khác trong tài liệu thiết kế hoặc tài liệu công nghệ thì số hoặc ký hiệu phải được đánh dấu tại khoảng cách không bẻ hơn 4 cm từ ranh giới đường hàn. Khi hàn một mô đun lắp ráp bởi cùng 1 thợ hàn thì cho phép tiến hành đánh dấu thống nhất, khi đó ký hiệu hàn phải đặt cạnh nhãn xuất xưởng.

12.22 Kiểm tra chất lượng liên kết hàn cần được thực hiện trong khuôn khổ hệ thống quản lý chất lượng của tổ chức sản xuất, trong đó quy định phạm vi trách nhiệm và trình tự tương hỗ giữa bộ phận kỹ thuật và nhân viên.

Kiểm tra chất lượng bao gồm 2 nhóm hoạt động thực hiện theo trình tự: kiểm tra quá trình hàn, kiểm tra nghiệm thu (kiểm tra đầu vào xem điều 5).

12.23 Kiểm tra quá trình hàn tiến hành ở tất cả các bước chuẩn bị và thực hiện công tác hàn, các quy định chính trong tiêu chuẩn này bao gồm: chuẩn bị và sử dụng vật liệu hàn, chuẩn bị mép hàn, lắp ráp, công nghệ hàn, kiểm tra có hay không và thời hạn của giấy chứng nhận của thợ hàn theo quy định thực hiện công việc hàn và sự phù hợp trình độ với công việc được thực hiện.

12.24 Việc kiểm tra sự tuân thủ các yêu cầu của công nghệ và kỹ thuật hàn cần thực hiện phù hợp với các yêu cầu của các quy trình công nghệ và các chỉ dẫn kỹ thuật được ban hành bởi tổ chức sản xuất, trong đó cần tính đến đặc trưng của các thiết bị được sử dụng và dụng cụ kiểm tra – đo lường. Khi đó sự ổn định khi làm việc của các thiết bị cần phải được kiểm tra bởi một tổ chức độc lập.

12.25 Kiểm tra nghiệm thu chất lượng đường hàn của liên kết hàn được thực hiện bởi các phương pháp chủ yếu sau đây, áp dụng cho các tổ hợp khác nhau phụ thuộc vào công năng của kết cấu, điều kiện sử dụng và mức độ quan trọng: quan sát bên ngoài và đo đạc, siêu âm, chụp X – quang, mao dẫn, bọt khí, thí nghiệm cơ học trên mẫu,…

Nếu trong tài liệu thiết kế không có các yêu cầu khác, các phương pháp và khối lượng kiểm tra được áp dụng phù hợp với các quy định trong tiêu chuẩn này. Để phù hợp với thiết kế, có thể sử dụng các phương pháp khác hiệu quả hơn để thay thể hoặc bổ sung cho các phương pháp nêu trên.

12.26 Tùy thuộc vào hình dạng kết cấu, điều kiện sử dụng và mức độ quan trọng, các đường hàn của liên kết hàn được chia thành các nhóm I, II, III, cụ thể trong Bảng 8. Các phương pháp và khối lượng kiểm tra chất lượng liên kết hàn chỉ ra trong Bảng 9.

Việc kiểm tra cần thực hiện trên cơ sở các yêu cầu phù hợp với các tiêu chuẩn và tài liệu kỹ thuật. Kết quả kiểm tra cuối cùng cần được ghi chép và lưu giữ không dưới hai năm.

12.27 Mối hàn cần được kiểm tra bằng các phương pháp vật lý (siêu âm, thẩm thấu, thí nghiệm cơ học, …) và khối lượng kiểm tra cần được thể hiện trên tài liệu thiết kế và phù hợp với tiêu chuẩn của tổ chức sản xuất.

Khi kiểm tra chọn lọc, đầu tiên phải kiểm tra mối hàn ở vị trí đường hàn giao nhau và ở vị trí có dấu hiệu khuyết tật. Nếu kiểm tra phát hiện mối hàn không đạt yêu cầu phải kiểm tra tiếp để phát hiện giới hạn của phạm vi khuyết tật.

Việc kiểm tra cần tiến hành trước khi sơn kết cấu.

12.28 Khi kiểm tra mối hàn bằng quan sát bên ngoài cần thỏa mãn các yêu cầu sau:

a) Mối hàn phải có bề mặt dạng vảy cá xếp đều đặn, không có sự chuyển tiếp đột ngột từ bề mặt mối hàn tới bề mặt thép cơ bản (yêu cầu của sự chuyển tiếp từ bề mặt mối hàn tới bề mặt thép cơ bản cần phải hợp lý và đáp ứng các yêu cầu công nghệ bổ sung trong 12.17 của tiêu chuẩn này);

b) Đường hàn cần phải đặc chắc suốt chiều dài, không chảy tràn, cháy chân, co hẹp, ngắt quãng, không bị xỉ, rỗ, bọt khí;

c) Kim loại hàn và khu vực tiếp giáp mối hàn không được có bất cứ vết nứt nào;

d) Miệng mối hàn ở vị trí dừng phải được hàn ngấu và ở vị trí kết thúc phải hàn đắp đầy.

Bảng 8 – Phân nhóm đường hàn

|

Nhóm đường hàn liên kết |

Dạng đường hàn liên kết và đặc điểm điều kiện sử dụng |

|

I |

1. Đường hàn ngang trong liên kết hàn đối đầu, tiếp nhận ứng suất kéo σwt ≥ 0,85/fy, (trong cánh chịu kéo và bụng dầm, bộ phận giàn, thành bể chứa và bình ga,…) |

| 2. Đường hàn của mối hàn chữ T, mối hàn góc, mối hàn chồng, làm việc chịu kéo, khi ứng suất kéo ở các chi tiết được liên kết σwt ≥ 0,85/fy, và khi ứng suất cắt trong đường hàn Tw ≥ 0,85 fwf. | |

| 3. Đường hàn trong kết cấu hoặc các cấu kiện thuộc nhóm I (theo phân nhóm trong trong Phụ lục B) | |

|

II |

4. Đường hàn ngang của liên kết hàn đối đầu, tiếp nhận ứng suất kéo trong khoảng 0,4fy < σwt < 0,85fy cũng như các mối hàn trong liên kết hàn chữ T, hàn góc khi ứng suất kéo tác dụng lên các chi tiết được liên kết σt < 0,85fy và khi ứng suất cắt trong đường hàn Tw < 0,85fwf (trừ trường hợp thuộc nhóm 3) |

|

|

5. Đường hàn góc tính toán liên kết các cấu kiện cơ bản của kết cấu thuộc nhóm II và III theo phân nhóm trong trong Phụ lục B (trừ trường hợp liên quan tới đường hàn nhóm 2 và nhóm 3), tiếp nhận ứng suất cắt τw ≥ 0,75 fwf. |

|

|

6. Đường hàn dọc của liên kết hàn đối đầu, tiếp nhận ứng suất kéo hoặc trượt 0,4 fy ≤ σ < 0,85 fy. |

|

|

7. Đường hàn dọc của liên kết hàn góc trong các cấu kiện cơ bản của kết cấu nhóm II và III (theo phân nhóm trong trong Phụ lục B) chịu ứng suất kéo (mối hàn cánh trong tiết diện tổ hợp, mối hàn trong các bộ phận chịu kéo của giàn,…). |

|

|

8. Đường hàn trong mối hàn đổi đầu và hàn góc, liên kết trong vùng chịu kéo của các cấu kiện cơ bản: bản mã, tấm nối liên kết, tấm gối,… |

|

III |

9. Đường hàn ngang trong liên kết hàn đối đầu, tiếp nhận ứng suất nén. |

| 10. Đường hàn dọc trong liên kết hàn đối đầu và hàn góc trong các cấu kiện chịu nén. | |

| 11. Đường hàn trong liên kết hàn đối đầu và hàn góc, liên kết các tấm nối với cấu kiện chịu nén. | |

| 12. Đường hàn trong liên kết hàn đối đầu và hàn góc trong các cấu kiện phụ (kết cấu nhóm IV theo phân nhóm trong trong Phụ lục B). | |

| CHÚ THÍCH:

σwt – Ứng suất kéo xuất hiện trong đường hàn đối đầu; Tw – ứng suất cắt xuất hiện trong đường hàn; fy – Cường độ thép tính theo giới hạn chảy; fwf – Cường độ tính toán cửa đường hàn; |

|

12.29 Kết quả thí nghiệm không phá hủy cho mối hàn liên kết cần thỏa mãn các quy định trong Bảng 10.

12.30 Liên kết hàn không đáp ứng được yêu cầu về chất lượng thì cần phải được sửa chữa. Phương pháp sửa chữa được quy định bởi người phụ trách công tác hàn của nhà máy, có kể đến yêu cầu của Tiêu chuẩn này. Khuyết tật hàn có thể được sửa chữa bằng một trong các phương pháp sau: làm sạch cơ học, hàn lại khu vực khuyết tật bằng cách loại bỏ một phần hoặc toàn bộ các lớp hàn trước.

12.31 Sự chảy tràn và gia tăng quá mức cho phép kích thước của đường hàn có thể được khắc phục bằng các dụng cụ mài mòn. Sự co hẹp kích cỡ, ngắt quãng, thiếu hụt đường hàn, hàn không ngấu, hàn không thấu,… phải được hàn tiếp sau khi làm sạch. Những chỗ đường hàn không đảm bảo chất lượng do bị rỗ, xỉ cần loại bỏ hoàn toàn rồi hàn lại.

Bảng 9 – Các phương pháp và khối lượng kiểm tra chất lượng liên kết hàn

|

Phương pháp kiểm tra, tiêu chuẩn |

Dạng đường hàn được kiểm tra (theo Bảng 8) |

Khối lượng kiểm tra |

Ghi chú |

| Quan sát bên ngoài và đo đạc | Tất cả | 100% | Kết quả kiểm tra dạng đường hàn từ 1 đến 5 theo Bảng 8 cần phải làm thành biên bản |

| Siêu âm (TCVN 6735:2018 (ISO 17640:2017)) hoặc chụp tia X quang (TCVN 7508:2005) | 1 và 2 | 100 % | |

| 3 | 10 % | Chưa kể đến khối lượng dự kiến đối với đường hàn dạng 1 và 2 | |

| 4 | 5% | Như trên | |

| 5 và 8 | 1 % | ||

| Thí nghiệm cơ học (TCVN 5401: 2010 (ISO 5173: 2009), TCVN 5402:2010, TCVN 8310:2010, TCVN 8311:2010) | Dạng liên kết được kiểm tra, khối lượng kiểm tra và yêu cầu chất lượng cần được quy định trong tài liệu thiết kế có tính đến các quy định trong 12.2 của tiêu chuẩn này. | ||

| CHÚ THÍCH:

1. Phương pháp và khối lượng kiểm tra liên kết hàn trong nút liên kết tăng cứng tại vị trí có khả năng gia tăng việc hình thành các vết nứt nguy hiểm thì cần phải có chỉ dẫn bổ sung trong tài liệu thiết kế. 2. Trong kết cấu và nút liên kết, đặc trưng bởi sự hình thành của các vết nứt nguội và vết nứt phân lớp nguy hiểm trong liên kết hàn, việc kiểm tra chất lượng cần được thực hiện sau ít nhất hai ngày sau khi kết thúc công việc hàn. |

|||

12.32 Vết nứt trong kim loại liên kết hàn cần phải được xác định về độ dài và độ sâu. Phần đầu vết nứt cần được khoan lỗ (đường kính lỗ từ 5 mm đến 8 mm) cách 15 mm tính từ mỗi đầu của vết nứt. Sau đó chuẩn bị để hàn bằng cách tạo rãnh chữ V (góc mở từ 60° đến 70°).

Tương tự như vậy, khi chuẩn bị khắc phục đường hàn có lỗ rỗ vượt quá cho phép, có xỉ hàn và hàn chưa ngấu. Việc sửa chữa đường hàn có lỗ rỗ và xỉ hàn cho các đường hàn dạng 5, dạng từ 7 đến 12 (theo phân loại ở Bảng 8 của tiêu chuẩn này), cho phép thực hiện bằng cách tăng chiều cao tính toán của đường hàn mà không cần tạo rãnh chữ V.

12.33 Công tác chuẩn bị hàn để khắc phục các khuyết tật, về nguyên tắc, giống như công tác chuẩn bị cho các đường hàn đã thực hiện. Đoạn khuyết tật ngắn và đoạn khuyết tật có chiều dài bất kỳ mà không tạo rãnh chữ V hoặc tạo rãnh chữ V có độ sâu không đáng kể thì cho phép sửa chữa bằng hàn hồ quang tay với đường kính điện cực từ 3 mm đến 4 mm. Khi hàn khuyết tật cần phải đảm bảo độ cứng kim loại không lớn hơn 400 HV. Để đạt được điều đó, cần làm nóng sơ bộ vị trí cần sửa chữa.

Rãnh do chảy thép cơ bản ở mép đường hàn có độ sâu không lớn hơn 0,5 mm đối với thép tấm có chiều dày đến 20 mm và không lớn hơn 1 mm đối với thép tấm có chiều dày lớn hơn 20 mm, cũng như các rãnh chảy cục bộ (chiều dài đến 20 % chiều dài đường hàn) cho phép khắc phục bằng cách làm sạch mà không cần bước hàn tiếp theo.

12.34 Những vị trí sửa chữa của đường hàn cần phải kiểm tra lại. Kết quả kiểm tra nghiệm thu sẽ được lập thành biên bản.

Bảng 10 – Kích thước khuyết tật cho phép của đường hàn

|

Dạng khuyết tật |

Nhóm đường hàn theo Bảng 8 |

Kích thước và vị trí cho phép của khuyết tật |

| Vết nứt |

Tất cả |

Không cho phép xuất hiện vết nứt trên chiều dài mối hàn |

| Vết lõm ở chân mối hàn |

I |

Không cho phép, trừ trường hợp khuyết tật sâu không lớn hơn 1 mm ở vị trí trên sườn tăng cứng không dùng để liên kết bộ phận khác với nhau |

|

II và III |

Không cho phép xuất hiện khuyết tật theo phương vuông góc với nội lực. Cho phép khuyết tật theo phương dọc nội lực, chiều sâu vết nứt không lớn hơn 1 mm và chiều rộng không quá 2 mm và có bề ngoài trơn tru | |

| Rỗ, xỉ |

I |

Không cho phép khuyết tật tập trung và liên tiếp. Cho phép khuyết tật đơn lẻ có đường kính không lớn hơn 1 mm đối với thép tấm cán có chiều dày đến 25 mm và không lớn hơn 4 % chiều dày thép tấm cán có chiều dày lớn hơn 25 mm. Khi đó số lượng khuyết tật không được vượt quá 4 trên một đoạn chiều dài 400 mm và khoảng cách giữa chúng không được nhỏ hơn 50 mm |

|

II |

Cho phép các khuyết tật tập trung và liên tiếp trên một đoạn đường hàn cục bộ có tổng diện tích không quá 5% diện tích mặt cắt dọc của đường hàn và trên đoạn chiều dài không quá 50 mm, khi đó khoảng cách giữa các đầu gần nhau của các khuyết tật liên tiếp không được nhỏ hơn 400 mm. Cho phép các khuyết tật riêng biệt có đường kính không lớn hơn 2 mm với số lượng không lớn hơn 6 trên một đoạn chiều dài 400 mm và khoảng cách giữa chúng nhỏ hơn 10 mm | |

|

III |

Cho phép các khuyết tật tập trung và liên tiếp trên một khoảng chiều dài không lớn hơn 20 % chiều dài đường hàn. Cho phép các khuyết tật đơn lẻ có đường kính không lớn hơn 3 mm và số lượng không lớn hơn 6 trên một đoạn chiều dài 400 mm | |

| Hàn không thấu |

I |

Không cho phép, trừ đường hàn góc trong liên kết chồng và liên kết chữ T mà trong hồ sơ thiết kế không tính đến việc hàn thấu. |

|

II (Dạng 4) |

Cho phép hàn không thấu đối với chiều cao phần không thấu không lớn hơn 5 % chiều cao bộ phận được hàn và chiều dài không quá 50 mm, khi khoảng cách giữa các đầu của đoạn không thấu không nhỏ hơn 400 mm (các quy định này có thể ngặt nghèo hơn tùy theo yêu cầu của tổ chức thiết kế và điều kiện sử dụng) | |

| Lõm trong đường hàn nhiều lớp |

I |

Cho phép độ sâu không lớn hơn 0,5 mm |

|

II (Dạng 4) |

Cho phép độ sâu không lớn hơn 1 mm | |

|

I (Dạng 5) |

Cho phép: độ sâu không lớn hơn 1,5 mm đối với các đường hàn góc có chiều cao đường hàn từ 10 mm đến 12 mm và không lớn hơn 2 mm đối với đường hàn có chiều cao từ 14 mm đến 20 mm |

12.35 Biến dạng dư của kết cấu phát sinh sau khi hàn vượt quá giá trị đưa ra ở Bảng 7 của tiêu chuẩn này cần phải được khắc phục. Việc khắc phục được thực hiện bằng phương pháp cơ học, nhiệt học hoặc nhiệt cơ học. Trong quá trình khắc phục cần phải loại bỏ khả năng hình thành vết lõm, xây xát và những khuyết tật khác trên bề mặt của thép tấm.

Có thể tác động vào các chi tiết và cấu kiện một dịch chuyển ngược hoặc biến dạng ngược trước khi hàn để bù trừ các dịch chuyển và biến dạng do hàn.

12.36 Việc uốn nắn cơ học sau khi hàn cần được thực hiện bằng trục lăn (khi sửa chữa tấm hàn hoặc thanh hàn), bằng máy cán để điều chỉnh độ vênh hình nấm của cánh (nắn cánh thép hàn chữ I) và các thiết bị tương tự.

12.37 Uốn bằng nhiệt và nhiệt – cơ được thực hiện bằng cách đốt nóng cục bộ kim loại đến nhiệt độ không vượt quá 700 °C (tránh làm mềm tấm thép cán được gia công nhiệt). Đối với tấm thép cán nóng cho phép đốt đến 900 °C.

Uốn các hình dạng phức tạp bằng phương pháp nhiệt – cơ bằng sử dụng tải trọng tĩnh (chất tải, kích, thanh chống) kết hợp đốt nóng vùng uốn từ 650 °C đến 700 °C. Khi đó không cho phép làm nguội kim loại đến nhiệt độ dưới 600 °C.

Không được làm nguội kim loại nung nóng bằng nước.

13 Lắp ráp thử và lắp ráp tổng thể

13.1 Lắp ráp thử và lắp ráp tổng thể kết cấu có liên kết lắp dựng bằng bu lông cần được thực hiện ở nhà máy, nếu không được quy định ở hồ sơ thiết kế thì chất lượng hoàn thiện nhóm lỗ trong các liên kết đó cần phải đáp ứng yêu cầu của tiêu chuẩn về lắp ráp kết cấu.

Lắp ráp thử kết cấu được thực hiện theo yêu cầu của hồ sơ kỹ thuật về chế tạo kết cấu khi kiểm tra định kỳ và thử nghiệm.

13.2 Lắp ráp thử toàn bộ các bộ phận chế tạo trước khi sơn lót và sơn.

Lắp ráp thử cần kiểm tra sự trùng khít của lỗ bu lông trong mối nối lắp dựng, cũng như độ khít của bề mặt truyền lực giữa bu lông với lỗ, không được có khe hở và cong vênh trong liên kết.

Khi lắp ráp kết cấu, trong mỗi liên kết cần phải đặt đủ số lượng bu lông và ê cu để đảm bảo vững chắc và không nguy hiểm khi lắp ráp. Số lượng bu lông và ê cu không nhỏ hơn một.

13.3 Trong trường hợp không có yêu cầu trong tiêu chuẩn kỹ thuật lắp ráp kết cấu, trong quá trình lắp ráp kiểm tra, sự trùng khít lỗ bu lông trong liên kết lắp ráp cần được kiểm tra bằng ca líp có đường kính nhỏ hơn 1,5 mm so với đường kính lỗ. Ca líp phải lọt qua ít nhất 75 % số lỗ của từng nhóm lỗ. Trong trường hợp nếu ca líp lọt qua ít hơn 75 % số lỗ của mỗi nhóm thì cần lắp ráp thử lại các bộ phận khác của kết cấu. Nếu trường hợp kiểm tra sự trùng khít lỗ không đạt thì người phụ trách của tổ chức sản xuất và tổ chức thiết kế cần đưa ra các phương án kỹ thuật khắc phục.

13.4 Sự sai lệch lỗ trong liên kết lắp dựng bằng bu lông cường độ cao có lực xiết khống chế và trong liên kết mặt bích cần được kiểm tra bằng ca líp có đường kính lớn hơn đường kính danh nghĩa của bu lông 0,5 mm. Ca líp cần phải lọt qua 100 % lỗ trong mỗi liên kết. Trình tự kiểm tra tuân thủ các quy định trong 13.3.

13.5 Cần có biện pháp lắp và cố định các bộ phận đã được lắp ráp thử trong các nút theo hồ sơ thiết kế.

13.6 Lắp ráp tổng thể kết cấu, kể cả các kết cấu không gian quá khổ, khối lắp ráp được thực hiện theo yêu cầu của thiết kế và phải thống nhất với bên đặt hàng và đơn vị lắp dựng.

Về nguyên tắc, việc lắp ráp tổng thể kết cấu được thực hiện bởi đơn vị thi công tại hiện trường hoặc ở địa điểm khác theo yêu cầu của bên đặt hàng. Cho phép thực hiện lắp ráp tổng thể ở nhà máy khi có sự đồng ý của bên đặt hàng.

Lắp ráp tổng thể kết cấu cần đảm bảo khả năng lắp ráp đầy đủ các bộ phận kết cấu và kích thước hình học theo thiết kế.

13.7 Để lắp ráp tổng thể, trong quá trình thi công, các bộ phận kết cấu cần được định vị bằng chốt, cố định các mép để liên kết hàn, khoan lỗ với đường kính phù hợp để lắp bu lông và các chi tiết liên kết để nâng và cẩu lắp kết cấu.

14 Bảo vệ chống ăn mòn

14.1 Kết cấu sử dụng thép các bon hoặc hợp kim thấp tùy vào mục đích và điều kiện sử dụng phải được bảo vệ chống ăn mòn theo yêu cầu của tiêu chuẩn này bằng các phương pháp như sau:

– Sơn;

– Mạ bằng kẽm hoặc nhôm bằng phương pháp nhúng nóng;

– Mạ bằng kẽm hoặc nhôm bằng phương pháp nhúng nóng, phủ thêm các lớp sơn;

– Phun khí kẽm hoặc khí nhôm nóng lên bề mặt;

– Phun khí kẽm hoặc khí nhôm nóng lên bề mặt, phủ thêm các lớp sơn.

14.2 Hệ thống bảo quản, mác vật liệu, số lượng các lớp, độ dày của mỗi lớp và tổng độ dày của lớp phủ cho từng đối tượng được quy định trong hồ sơ thiết kế, tiêu chuẩn này và tài liệu khác về bảo vệ chống ăn mòn và vật liệu.

14.3 Vật liệu sơn

14.3.1 Quy trình kỹ thuật sơn bao gồm các bước sau đây: chuẩn bị bề mặt, sơn lót, làm khô lớp sơn lót, sơn phủ bằng các lớp sơn theo yêu cầu, sấy khô mỗi lớp sơn.

14.3.2 Tất cả các công đoạn chuẩn bị bề mặt và sơn cần được thực hiện ở nơi có nhiệt độ không thấp hơn 15 °C và độ ẩm tương đối của không khí không lớn hơn 80 %.

Trong trường hợp kỹ thuật cho phép đảm bảo chất lượng của các lớp sơn thì công tác chuẩn bị bề mặt và sơn có thể được thực hiện ở nhiệt độ thấp hơn nhưng không dưới 5 °C.

14.3.3 Khoảng thời gian giữa công tác chuẩn bị bề mặt và sơn không được lớn hơn 24 giờ. Khi bảo quản kết cấu và phôi thép ở không gian hở, khoảng thời gian giữa công tác chuẩn bị bề mặt và sơn không vượt quá 6 giờ

14.4 Chuẩn bị bề mặt

14.4.1 Công tác chuẩn bị bề mặt trước khi sơn bao gồm các công đoạn sau:

– Làm sạch kim loại bắn tóe, lớp thuốc hàn sót lại, xỉ trên mối hàn;

– Loại bỏ các gờ và cạnh sắc;

– Tẩy mỡ trên bề mặt kim loại;

– Làm sạch gỉ trên bề mặt kim loại;

– Làm sạch bụi bằng máy nén khí (hoặc máy hút bụi công nghiệp);

– Làm sạch dầu mỡ.

14.4.2 Công tác chuẩn bị bề mặt trước khi sơn phải đáp ứng quy định trong các tiêu chuẩn của nhà sản xuất sơn, mức độ làm sạch vẩy sắt và gỉ trên bề mặt kết cấu tùy thuộc các mức độ ăn mòn khác nhau của môi trường sử dụng.

14.4.3 Phương pháp làm sạch vẩy sắt và gỉ được lựa chọn tùy thuộc các yêu cầu trong Bảng 11.

Bảng 11 – Phương pháp tẩy cặn và gỉ sét

|

Mức độ ăn mòn của môi trường |

Mức độ làm sạch vẩy sắt và gỉ trên bề mặt kết cấu thép |

Phương pháp làm sạch |

| Không ăn mòn hoặc ăn mòn ít |

3 |

Phun hạt (đối với thép tấm), phun nước hoặc dùng dụng cụ cơ khí cầm tay |

| Trung bình hoặc mạnh |

Không nhỏ hơn 2 |

Phun cát (đối thép tấm), phun nước |

| CHÚ THÍCH:

1. Phun hạt được dùng khi chiều dày thép tấm lớn hơn 4 mm. 2. Trong môi trường không bị ăn mòn, cho phép dùng các dụng cụ cơ khí cầm tay để làm sạch vẩy sắt và gỉ trên bề mặt kết cấu thép. |

||

14.4.4 Khi sử dụng sơn chống gỉ có tính năng tự làm sạch bề mặt kim loại và các loại vật liệu tương tự khác, cho phép giảm các yêu cầu đối với công tác chuẩn bị bề mặt phù hợp với các yêu cầu của tiêu chuẩn và điều kiện kỹ thuật đối với các vật liệu này.

14.4.5 Không được chuẩn bị bề mặt bằng phương pháp cơ học trên kết cấu mạ nhôm hoặc kẽm bằng cách phun nhiệt hoặc nhúng nóng trước khi quét sơn.

14.4.6 Trước khi sơn phủ, bề mặt kết cấu cần được làm sạch dầu mỡ theo các quy định trong TCVN 5670:1992 và quy định trong các tiêu chuẩn của nhà sản xuất sơn. Làm sạch dầu mỡ cần được thực hiện bằng dung môi hoặc dung dịch chuyên dụng, dùng bàn chải hoặc lau chùi, không để vương lại sợi trên bề mặt kết cấu.

Trong dây chuyền sản xuất yêu cầu có công tác chuẩn bị bề mặt, việc loại bỏ dầu mỡ trên kết cấu phải được thực hiện bằng dung dịch kiểm đáp ứng các yêu cầu của quy trình công nghệ và tài liệu tiêu chuẩn công nghệ hiện hành.

14.4.7 Trước khi sơn, bề mặt kết cấu mạ kẽm hoặc nhôm cần được làm sạch mỡ và chất bẩn. Việc làm sạch này được thực hiện bằng cách lau bằng dung môi chuyên dụng và không để lại sợi bẩn trên bề mặt. Tiến hành sơn chỉ sau khi dung môi bay hơi hết.

Nếu bề mặt kim loại được mạ ở tổ chức sản xuất kết cấu thì tiến hành sơn ngay sau khi mạ.

14.5 Sơn

14.5.1 Vật liệu sơn cần được tập kết theo trình tự công nghệ như sau: sơn lót, sấy khô sơn lót, sơn các lớp phủ và làm khô từng lớp phủ.

14.5.2 Sơn phủ kết cấu được áp dụng một trong những phương pháp sau đây: phun bằng máy nén khí, phun bằng máy chân không, tĩnh điện, quét.

Phương pháp sơn phủ bằng sơn cần phù hợp với quy định trong các tiêu chuẩn của nhà sản xuất sơn, tùy thuộc vào loại sơn, kích thước và hình dạng kết cấu.

14.5.3 Chế độ công nghệ sơn phải phù hợp với tiêu chuẩn, điều kiện kỹ thuật, và các tài liệu tiêu chuẩn công nghệ khác của loại sơn được sử dụng.

14.5.4 Khi làm sạch vẩy sắt và gỉ bằng cách phun hạt, lớp sơn bề mặt phải có độ dày của không nhỏ hơn 80 μm.

14.6 Việc sấy sơn phủ phải được thực hiện phù hợp với các yêu cầu, điều kiện kỹ thuật hoặc các tài liệu khác liên quan tới sơn được dùng.

14.7 Nguyên tắc nghiệm thu và phương pháp kiểm tra

14.7.1 Khi bảo vệ chống ăn mòn cho kết cấu, cần kiểm tra chất lượng các công đoạn sau:

– Chuẩn bị bề mặt;

– Vật liệu sơn;

– Lớp phủ bảo vệ.

14.7.2 Chất lượng chuẩn bị bề mặt trước khi sơn cần phải được thực hiện kiểm tra theo mức độ làm sạch axit và dầu mỡ theo quy định trong các tiêu chuẩn của nhà sản xuất sơn.

14.7.3 Kiểm tra chất lượng của sơn bằng các phương pháp phù hợp với các tiêu chuẩn và điều kiện kỹ thuật tương ứng.

Tất cả các chỉ số của vật liệu sơn cần phù hợp với các yêu cầu của các tiêu chuẩn và điều kiện kỹ thuật tương ứng

14.7.4 Việc lựa chọn dung môi, độ nhớt làm việc, phương pháp và thông số sơn, các chế độ sấy khô trong quá trình sơn kết cấu phải được kiểm tra phù hợp với các yêu cầu của quy trình công nghệ, tiêu chuẩn và điều kiện kỹ thuật của vật liệu được sử dụng.

14.7.5 Chất lượng của lớp phủ cần được kiểm soát theo loại sơn, chiều dày, tính liên tục và độ bám dính.

14.7.6 Chất lượng mặt ngoài lớp phủ cần được kiểm tra trực quan bằng mắt thường dưới ánh sáng tự nhiên hoặc nhân tạo trên toàn bộ bề mặt kết cấu. Lớp phủ không được hở, bong, có vết nứt, vỡ và những khuyết tật khác ảnh hưởng đến tính chất bảo vệ và dạng bên ngoài cần tuân thủ các yêu cầu của TCVN 9404:2012.

14.7.7 Tính liên tục của lớp phủ cần được kiểm tra bằng máy dò khuyết tật.

14.7.8 Chiều dày của lớp phủ cần được kiểm tra bằng máy đo có khoảng đo từ 0 mm đến 12 mm và độ chính xác đến 5 %.

14.7.9 Độ bám dính của lớp phủ được kiểm tra theo TCVN 2097:2015 (ISO 2409:2013), trên mẫu kiểm tra được sơn cùng loại với loại sơn trên kết cấu. Độ bám dính của lớp phủ không được nhỏ hơn các yêu cầu trong TCVN 2097:2015 (ISO 2409:2013).

15 Ghi nhãn kết cấu, vận chuyển, nghiệm thu và nguyên tắc trình bày các tài liệu kèm theo

15.1 Ghi nhãn kết cấu, vận chuyển, nghiệm thu và nguyên tắc trình bày các tài liệu kèm theo được thực hiện theo các quy định hiện hành.

15.2 Nhãn của các chi tiết phải được ghi bằng các loại sơn có độ bền cao, trong đó cần phải thể hiện được số hiệu đơn đặt hàng, tên bản vẽ và tên chi tiết.

15.3 Khi ghi nhãn các chi tiết cùng loại, được phép ghi nhãn bằng sơn trên một chi tiết, các chi tiết còn lại được ghi nhãn bằng phấn, khi lưu trữ thành chồng hoặc thùng thì không cần ghi nhãn.

16 Các yêu cầu bổ sung khi chế tạo kết cấu có liên kết lắp dựng bằng bu lông

16.1 Những yêu cầu bổ sung này áp dụng đối với các dạng liên kết bulông sau đây:

– Liên kết chịu trượt, trong đó lực được truyền qua ma sát ở bề mặt tiếp xúc của các bộ phận liên kết bằng bu lông cường độ cao;

– Liên kết chịu cắt hoặc liên kết không kiểm soát lực xiết bu lông, trong đó lực truyền bằng khả năng chịu cắt của bulông và khả năng chịu xé của các bộ phận liên kết;

– Liên kết chịu trượt – cắt, trong đó lực được truyền qua ma sát, khả năng chịu cắt của bu lông và khả năng chịu xé của các bộ phận liên kết;

– Liên kết mặt bích dùng cho bu lông cường độ cao có lực xiết khống chế, để truyền các lực kéo, nén, uốn, cắt, hoặc các tác động đồng thời của chúng.

16.2 Khi chế tạo kết cấu thép có liên kết lắp dựng bằng bu lông cần tuân theo những yêu cầu của tiêu chuẩn này và các yêu cầu bổ sung dưới đây.

16.3 Theo các yêu cầu của nhà sản xuất, các chi tiết liên kết kết cấu thép bao gồm các dạng sau;

– Liên kết chịu cắt bằng bu lông có đường kính danh nghĩa 16 mm, 20 mm, 24 mm phù hợp với TCVN 1916:1995; cấp độ bền 5.8, 8.8, 10.9 theo TCVN 1916:1995; đai ốc TCVN 1916:1995 dùng cho bu lông cấp độ bền 5.8, 8.8, 10.9 có cấp độ bền tương ứng 5, 8 và 10; vòng đệm theo TCVN 134:77.

– Liên kết chịu trượt và chịu trượt – cắt bằng bu lông cường độ cao có đường kính danh nghĩa 20 mm, 24 mm, 27 mm theo 22TCN 204:1991 [1], đai ốc và vòng đệm theo 22TCN 204:1991 [1].

16.4 Nếu bộ phận của liên kết hàn đối đầu, thép hình có sai lệch chiều dày hoặc độ chênh chiều cao của thép chữ I lớn hơn 3 mm, khe hở đó cần được chèn bằng tấm đệm có tổng chiều dày là bội số của 1 mm. Tấm đệm có thể chế tạo từ thép có giới hạn chảy 235 MPa bằng máy cắt, tạo lỗ bằng máy khoan. Đường kính lỗ tấm đệm cần phải lớn hơn 5 mm so với đường kính danh nghĩa bu lông.

16.5 Đối với liên kết chịu trượt và chịu trượt – cắt, không được sử dụng các bản ghép vượt quá chiều dày quy định trong Bảng 12 tùy theo loại bu lông tương ứng.

Khi cần thiết sử dụng bản ghép có chiều dày lớn thì phải sử dụng bu lông có đường kính lớn hoặc tấm đệm có 2 lớp.

Bảng 12 – Chiều dày giới hạn của bản ghép

Đơn vị tính bằng milimét

|

Đường kính bu lông |

Chiều dày giới hạn của bản ghép |

|

M20 |

20 |

|

M24 |

30 |

|

M27 |

40 |

16.6 Không sử dụng các liên kết nối có tổng độ dày các bộ phận được liên kết vượt quá các giá trị cho trong Bảng 13 tùy theo loại bu lông tương ứng.

Trong trường hợp chiều dày các bộ phận liên kết lớn hơn 140 mm, cần sử dụng bu lông có đường kính lớn.

Bảng 13 – Tổng chiều dày giới hạn các bộ phận được liên kết

Đơn vị tính bằng milimét

|

Đường kính bu lông |

Chiều dày giới hạn của tấm đệm |

|

M29 |

60 |

|

M24 |

100 |

|

M27 |

140 |

16.7 Khi cần thiết sử dụng bu lông có đường kính nhỏ hơn 20 mm hoặc lớn hơn 27 mm, giải pháp thiết kế phải được thỏa thuận với nhà sản xuất.

16.8 Chất lượng tấm cán dùng làm mặt bích (sự phân lớp bên trong, xỉ, …) cần thỏa mãn các yêu cầu quy định trong Bảng 13. Việc kiểm tra chất lượng thép bằng phương pháp siêu âm khuyết tật và được thực hiện bởi nhà sản xuất kết cấu thép.

Bảng 14 – Chất lượng tấm cán đối với mặt bích (lớp trong)

|

Vùng dò khuyết tật |

Diện tích khuyết tật, cm2 |

Mật độ cho phép của khuyết tật |

Chiều dài lớn nhất của khuyết tật, cm |

Khoảng cách nhỏ nhất cho phép giữa các khuyết tật, cm |

|

|

nhỏ nhất |

lớn nhất cho phép |

||||

| Diện tích mặt bích |

0,5 |

1 |

10 khuyết tật/m2 |

4 |

10 |

| Vùng rìa |

0,5 |

1 |

3 khuyết tật/m |

4 |

10 |

| CHÚ THÍCH:

1. Các khuyết tật mà khoảng cách giữa các mép của chúng nhỏ hơn chiều dài nhỏ nhất của các khuyết tật đó thì được tính chung là một khuyết tật. 2. Theo ý kiến của nhà sản xuất thì việc kiểm tra khuyết tật có thể thực hiện chỉ sau khi hàn mặt bích với các bộ phận kết cấu. |

|||||

16.9 Đối với liên kết mặt bích cần sử dụng bu lông cường độ cao M20, M24 và M27 bằng thép chịu thời tiết có độ bền tức thời không nhỏ hơn 110 MPa, đai ốc và vòng đệm cường độ cao sử dụng cho các loại bu lông trên cần tuân theo 22TCN 204:1991 [1].

Có thể sử dụng bu lông cường độ cao, đai ốc và vòng đệm từ các mác thép khác. Đặc điểm hình học và cơ học của các loại bu lông đó cần tuân thủ các yêu cầu trong 22TCN 204:1991 [1] cho bu lông kiểu XL; đai ốc và vòng đệm – theo 22TCN 204:1991 [1]. Việc sử dụng những sản phẩm kim loại đó trong liên kết mặt bích đối với từng đối tượng cụ thể cần tuân theo tổ chức thiết kế.

Đối với liên kết mặt bích của kết cấu thép có sử dụng bu lông cường độ cao đường kính 24 mm (M24); cho phép sử dụng bu lông M20 và M27 trong trường hợp việc lắp đặt bu lông M24 không khả thi hoặc không hợp lý.

16.10 Khi chế tạo liên kết mặt bích thì kết hợp các đường kính bu lông và chiều dày mặt bích theo các giá trị cho trong Bảng 15.

Bảng 15 – Chiều dày mặt bích

Đơn vị tính bằng milimét

|

Đường kính bu lông |

Chiều dày giới hạn của mặt bích |

|

M20 |

20 |

|

M24 |

25 |

|

M27 |

30 |

16.11. Mối hàn liên kết mặt bích với thép hình phải được thực hiện bằng hàn góc mà không cắt vát mép.

Chiều cao đường hàn phải không nhỏ hơn chiều dày của thép hình được liên kết

16.12 Nếu khả năng chịu lực của đường hàn liên kết thép hình với mặt bích không đủ để truyền ngoại lực hoặc khi cần tăng khả năng chịu lực của các vùng chịu kéo của mặt bích nhưng không tăng số lượng bu lông hoặc chiều dày mặt bích, thì cần phải gia cường bằng sườn tăng cứng.

Độ dày của sườn tăng cứng không vượt quá 1,2 lần chiều dày bộ phận cơ bản của thép hình, chiều dài của sườn tăng cứng không nhỏ hơn 200 mm. Sườn tăng cứng cần phải bố trí sao cho sự tập trung ứng suất ở tiết diện chính của thép hình là nhỏ nhất.

16.13 Khi chế tạo kết cấu thép có liên kết mặt bích phải tuân theo các yêu cầu sau:

– Độ vênh không vuông góc giữa đầu mút của bộ phận được liên kết với mặt bích không được vượt quá 0,002;

– Kết cấu có liên kết mặt bích cần được lắp ráp trên bệ gá lắp. Mặt bích cần được cố định và gắn kết với bề mặt nền của bệ gá lắp bởi ít nhất hai bu lông lắp ráp và hai ê cu. Bề mặt nền của bệ gá lắp cần phải được phay phẳng. Khi đó sai lệch tang của góc so với giá trị thiết kế không lớn hơn 0,000 7 theo mỗi trong hai mặt phẳng.

– Sau khi hàn, mặt ngoài của mặt bích cần được phay. Chiều dày mặt bích sau khi phay không nhỏ hơn quy định trong hồ sơ thiết kế.

16.14 Độ chính xác chế tạo của các bộ phận kết cấu có liên kết mặt bích cần được kiểm tra bằng lắp ráp thử. Chu kỳ lắp ráp thử được quy định bởi nhà sản xuất, số lượng lắp ráp thử không nhỏ hơn 10 % trên toàn bộ số lượng bộ phận kết cấu có liên kết mặt bích.

Kết cấu thép có liên kết mặt bích phải đáp ứng các yêu cầu sau:

– Tang góc nghiêng mặt bích không lớn hơn 0,0007 theo mỗi trong hai mặt phẳng;

– Sai lệch giới hạn của chiều dài bộ phận có liên kết mặt bích cần nằm trong khoảng từ 0 mm đến âm 5 mm;

– Sau khi siết tất cả các bu lông liên kết tới lực thiết kế thì không đút vừa que thăm dò 0,1 mm vào vùng có bán kính 40 mm, tính từ trục bu lông.

16.15 Kết cấu thép có liên kết bu lông được sơn toàn bộ. Không được sơn mặt phẳng tiếp xúc với mặt bích cũng như mặt phẳng trong liên kết chịu trượt và chịu trượt – cắt.

17 Yêu cầu bổ sung khi chế tạo mái nhà công nghiệp từ kết cấu thép nhẹ

17.1 Mái không gian làm từ thép ống, thép hộp và kết cấu nhà khung cần phải được chế tạo tuân theo các yêu cầu từ điều 2 đến điều 16 và các yêu cầu bổ sung trong 17.2 đến 17.4 của tiêu chuẩn này.

17.2 Kết cấu mái giàn lưới không gian từ thép ống

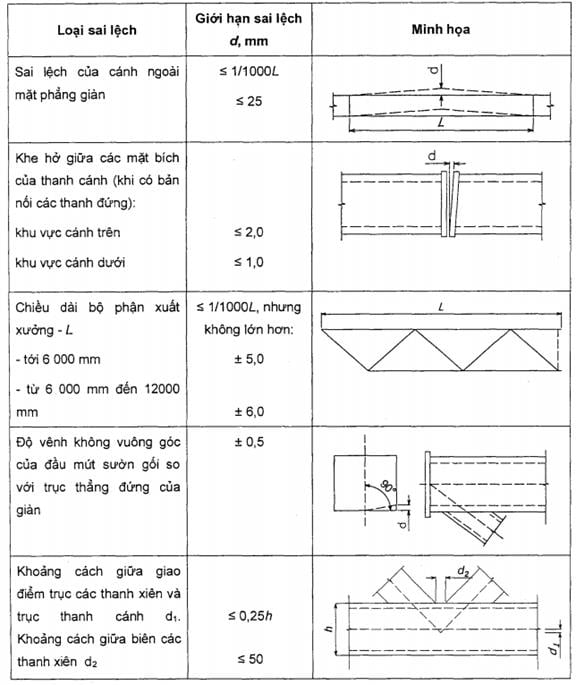

17.2.1 Kết cấu giàn lưới không gian có thể xem là một tấm có hình dạng và kích thước cho trước với ô lưới lxl. Các nút cánh trên và cánh dưới được liên kết bằng thanh xiên. Các thanh được cấu tạo từ các ống thép hàn điện, đầu thanh được hàn vào đầu côn. Trong lỗ của đầu côn có bu lông chuyên dụng để vặn với các ống lồng. Các thanh được liên kết với nút liên kết không gian có các lỗ ren. Ống lồng dùng để hãm các bộ phận truyền lực từ nút đến thanh. Để đảm bảo khả năng iàm việc kết cấu cần liên kết chắc chẩn các bộ phận của nút liên kết cho tất cả các nút trong giàn.

17.2.2 Các chi tiết của nút liên kết cần phải thỏa mãn những yêu cầu sau:

– Các tính chất cơ học của phôi làm nút và ống lồng cần phải phù hợp với các quy định trong các tiêu chuẩn của nhà sản xuất phôi;

– Giá trị cho phép của kích thước, sai lệch hình dạng, phần nhô ra, phần rèn lõm vào và bán kính cong góc ngoài của phôi thực hiện theo các quy định trong các tiêu chuẩn của nhà sản xuất phôi;

– Bề mặt được gia công của các chi tiết không được có các vết xước, sây sát, lõm và những khuyết tật khác; cạnh nhọn cần được làm cùn;

– Ren theo hệ mét cần được hoàn thiện theo yêu cầu của TCVN 2246-1: 2008 (ISO 68-1:1998); TCVN 2247:1977; TCVN 2248:1977;

– Chế tạo và gia công nhiệt cho bu lông chuyên dụng theo các quy định trong thiết kế và các tiêu chuẩn liên quan.

– Mạ kẽm bộ phận nút, tăng đơ và bu lông cần được thực hiện theo các quy định trong thiết kế và các tiêu chuẩn liên quan, chiều dày của lớp mạ kẽm là 20 μm;

– Cho phép dùng mạ nhôm để bảo vệ chống ăn mòn bề mặt các tấm cấu tạo trong các bộ phận nút và bu lông.

17.2.3 Chiều dài của thanh – Lo (khoảng cách giữa các bề mặt tỳ của các đai ốc) cần phù hợp với thiết kế. Giá trị dung sai được xác định phụ thuộc vào chiều dài của thanh, nằm trong khoảng từ ± 1/1000 Lo đến 3 mm và được làm tròn đến 1 mm.

17.2.4 Các kích thước hình học của tấm cấu tạo được lắp ráp hoàn chỉnh cần phù hợp các kích thước sau:

– Sai số theo chiều dài của các cạnh của tấm L: ± 1/1 000 L và không lớn hơn 20 mm;

– Hiệu chiều dài đường chéo không lớn hơn 1/750 L và không lớn hơn 30 mm;

– Chiều cao h: ± 1/1 000 h và không lớn hơn 3 mm.

17.2.5 Công tác nghiệm thu kết cấu được thực hiện phù hợp với các yêu cầu của các điều chính trong tiêu chuẩn này có kể đến các yêu cầu bổ sung sau:

– Khi nghiệm thu mỗi 50 tấm cần phải lắp ráp thử không ít hơn 25 % tổng số tấm;

– Các phần đã được lắp ráp cần phải thỏa mãn những yêu cầu trong 17.2.4 của tiêu chuẩn này.

17.3 Kết cấu mái sử dụng thép hộp

17.3.1 Mái có sử dụng thép hộp dùng cho công trình có khẩu độ từ 18 m đến 30 m với bước cột 12 m. Mái cấu tạo từ các hệ giàn vì kèo và giàn đỡ kèo.

Mái sử dụng phương án có xà gồ hoặc không có xà gồ kết hợp tấm lợp nhẹ.

17.3.2 Các chi tiết của bộ phận giàn được chế tạo bằng máy cắt. Cho phép cắt thép hình bằng khí ga có phần dư ra, sau đó các đầu mút cần được gia công cơ khí.

17.3.3 Lắp ráp giàn, theo nguyên tắc, phải tiến hành trên các bệ gá lắp cứng bằng cách cố định vị trí trong không gian của các mặt bích liên kết các cánh của giàn và sườn gối bằng bu lông và ê cu. Trong trường hợp này không cần phay các mặt bích liên kết giàn nếu thỏa mãn các yêu cầu trong điều 17 của tiêu chuẩn này.

17.3.4 Khi lắp ráp giàn theo phương pháp lấy dấu sau khi hàn mặt bích thì liên kết cánh trên và cánh dưới cần được cắt bằng cùng một thiết bị.

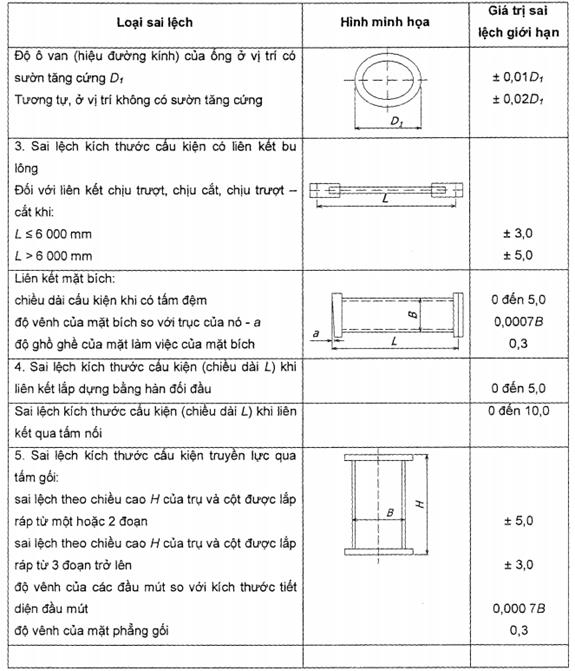

17.3.5 Sau khi lắp ráp và hàn, các mô đun lắp ráp của giàn cần thỏa mãn các yêu cầu trong Bảng 16.

17.3.6 Các bộ phận trong các mô đun lắp ráp của giàn cần được lắp trên cùng một bệ gá.

17.3.7 Khi lắp ráp thử, sai lệch kích thước hình học không được vượt quá giá trị cho trong Bảng 16.

Bảng 16 – Sai lệch kích thước khi lắp ráp kết cấu mái sử dụng thép hộp

17.4 Kết cấu khung nhà

17.4.1 Các quy định bổ sung này điều chỉnh các nguyên tắc chế tạo và nghiệm thu các kết cấu khung có nhịp tới 36 m.

17.4.2 Các mô đun lắp ráp của khung, về nguyên tắc, cần phải được lắp ráp trên bệ gá lắp cứng được cố định chắc chắn vào mặt bích bằng bu lông và ê cu. Khi lắp ráp các bộ phận khung bằng phương pháp lấy dấu hoặc bằng mẫu, các mặt bích của khung phải được phay và thỏa mãn các yêu cầu trong điều 17 của tiêu chuẩn này.

17.4.3 Độ chính xác chế tạo khung được xác định bằng cách lắp ráp thử, khi đó cần kiểm tra các thông số sau:

– Kích thước hình học tổng thể của khung;

– Độ khít của các liên kết mặt bích.

18 Các quy định bổ sung cho kết cấu cột đường dây tải điện và trạm biến áp ngoài trời

18.1 Những quy định bổ sung này cần được tuân thủ khi chế tạo kết cấu cột đường dây tải điện và trạm biến áp ngoài trời có điện áp lớn hơn 1 000 V.

Khi chế tạo các cột đặc biệt của đường dây tải điện được hướng dẫn trong điều này và các yêu cầu của thiết kế.

18.2 Đường kính danh nghĩa của lỗ bu lông làm việc chịu cắt cần phải lớn hơn 1 mm so với đường kính danh nghĩa của thân bu lông.

Sai lệch của đường kính lỗ phải nằm trong phạm vi từ 0 mm đến 0,6 mm. Đường kính lỗ gia công bằng đột dập theo hướng đột không vượt quá đường kính danh nghĩa của lỗ với giá trị lớn hơn 0,1 lần chiều dày của bộ phận được tạo lỗ nhưng không lớn hơn 1,5 mm.

Khi khoảng cách thiết kế từ trục lỗ đến mép bộ phận dọc theo phương chịu lực nhỏ hơn 1,5 lần đường kính lỗ thì phải tạo lỗ bằng phương pháp khoan.

18.3 Lỗ bu lông được tạo bằng phương pháp đột, khoan hoặc đột lỗ đường kính nhỏ, sau đó được khoan đến đường kính thiết kế phải tuân theo các chỉ dẫn trong tài liệu thiết kế. Cho phép tạo lỗ bằng phương pháp đột lỗ tới đường kính thiết kế trong các trường hợp sau:

– Đối với kết cấu sử dụng ở vùng có nhiệt độ từ âm 40 °C trở lên cho:

+ bộ phận làm từ thép có giới hạn chảy tới 275 MPa và chiều dày đến 20 mm;

+ bộ phận làm từ thép có giới hạn chảy tới 375 MPa và chiều dày đến 16 mm.

– Đối với kết cấu sử dụng ở vùng có nhiệt độ thấp hơn âm 40°C cho:

+ bộ phận làm từ thép có giới hạn chảy tới 275 MPa và chiều dày đến 12 mm;

+ bộ phận làm từ thép có giới hạn chảy tới 375 MPa và chiều dày đến 10 mm.

18.4 Tạo lỗ bằng phương pháp đột tới đường kính hoàn chỉnh cần thực hiện tuân theo các yêu cầu sau:

– Sự mài mòn của khuôn và trục của máy đột theo đường kính không được phép quá ± 0,3 mm;

– Khuôn và trục máy đột cần phải có hình dạng tròn trịa theo các hướng.

– Ở mặt bên trong của lỗ, thép không được nứt và phân lớp. Các vết xước trong lỗ theo phương của trục máy đột cần được loại bỏ.

18.5 Khoảng cách từ mép gần tới tâm lỗ trong các bộ phận mà ở mỗi đầu chỉ có một lỗ bu lông phải có sai lệch không vượt quá ±1,5 mm.

18.6 Sai lệch kích thước cho phép giữa các lỗ phải tuân theo các quy định sau:

– Khoảng cách giữa các lỗ liền kề trong cùng một bộ phận không được vượt quá ± 0,7 mm;

– Khoảng cách giữa tâm của các nhóm lỗ (trong mối nối các bộ phận khác nhau) không được vượt quá ± 1,0 mm;

– Độ xê dịch giữa các nhóm lỗ dùng cho mối nối các cánh liền kề của các bộ phận được hàn dọc theo trục các bộ phận đó không được vượt quá ± 1,0 mm.

18.7 Kết cấu cột đường dây tải điện cần được chế tạo theo mẫu và trên bệ gá lắp nhằm đảm bảo liên kết giữa các bộ phận và sự trùng khớp các lỗ trong liên kết lắp ráp.

18.8 Lắp ráp thử cần thực hiện như sau: cứ mỗi 50 cột thì lắp ráp thử một cột; với số cột ít hơn 50 thì lắp thử không ít hơn một cột. Cho phép lắp ráp thử một cột trong nhóm có số lượng lớn hơn 60 cột, nếu các bộ phận của cột được chế tạo trên thiết bị có độ chính xác cao. Phải lắp ráp thử cho cột đầu tiên được chế tạo theo mẫu mới hoặc mẫu vừa được sửa chữa.

18.9 Phải kiểm tra sự phù hợp của chiều dài, khoảng cách giữa mép các lỗ và kích thước giữa tâm các lỗ liền kề so với kích thước thiết kế với số lượng 2 % các bộ phận của cột.